Le pliage de tôles est un processus de formation de métaux de base dans la fabrication, permettant la transformation de tôles plates en composants structurels, boîtiers et pièces de précision dans des industries telles que l'automobile, l'aérospatial, la construction et l'électronique. En induisant une déformation plastique contrôlée (sans fracture du matériau), le pliage améliore la rigidité, la capacité de charge et la polyvalence fonctionnelle de la tôle, ce qui la rend indispensable pour la production de composants allant des panneaux de carrosserie automobile aux supports aérospatiaux et aux boîtiers d'appareils grand public. Ce guide fournit un aperçu technique des équipements de pliage de tôles, de leurs principes opérationnels, de leurs champs d'application et des informations pratiques pour la sélection, l'entretien et la conformité à la sécurité.

Le pliage de la tôle dépend de la capacité du matériau à subir une déformation élastique-plastique lorsqu'il est soumis à une force concentrée. Le processus comporte trois paramètres techniques clés :

Angle de pliage : l’angle souhaité entre les deux segments pliés (typiquement 0°-180°).

- Rayon intérieur: Le rayon de la courbe interne après pliage, déterminé par l'épaisseur du matériau, la ductilité et la conception de l'outillage (les rayons plus petits nécessitent une ductilité plus élevée pour éviter la fissuration).

Facteur K : constante spécifique au matériau qui tient compte du décalage de l’axe neutre pendant la flexion, essentiel pour calculer les déductions de flexion précises et assurer la précision dimensionnelle.

Le processus est régi par la résistance à la tenue et à la traction du matériau - les matériaux plus durs (par exemple, l'acier haute résistance) nécessitent des forces de flexion plus élevées, tandis que les matériaux ductiles (par exemple, l'aluminium, le cuivre) peuvent accueillir des rayons plus serrés et des flexions complexes.

Classification des équipements de pliage de tôles

L'équipement de pliage de tôles est classé par niveau d'automatisation, conception d'outillage et capacité d'application. Voici une ventilation structurée des types d'équipements standard de l'industrie:

1. Équipement de pliage manuel

- Conception structurelle: outils manuels compacts avec cadre fixe, points de pivot et application manuelle de force (via leviers ou vis).

- Types clés:

- Folder Benders manuels: Idéal pour les feuilles de calibre mince (0,5-3 mm) d'aluminium, de cuivre ou d'acier doux. Utilisé pour des pliages simples (angles de 90°, ourlets) dans de petits ateliers ou de prototypage.

- Barres de pliage portatives: outils portables pour plier sur place du métal léger (p. ex., tuyaux HVAC, tôle clignotant).

- Avantages: faible coût, exigences minimales d'espace, opération facile.

- Limitations: Limité aux applications à faible volume et à faible force; la précision dépend de la compétence de l'opérateur.

2. Équipement de pliage semi-automatique

- Conception structurelle: combine la mise en place manuelle avec l'application de force motorisée (entraînements pneumatiques ou hydrauliques). Doté d'outillage réglable et de commandes numériques de base pour le réglage d'angle.

- Types clés:

- Freins de presse semi-automatiques: Équipé d'un vérin hydraulique / pneumatique, poinçon fixe et matrice réglable. Convient pour les feuilles de calibre moyen (3-10 mm) et les volumes de production modérés.

- Benders à pied: Utilisez des pédales de pied pour actionner la force de pliage, libérant les mains pour le positionnement du matériau. Commune dans la fabrication de petits lots de supports, de cadres et de panneaux.

- Avantages: Capacité de force plus élevée que les outils manuels; amélioration de la répétitivité; réduction de la fatigue de l'opérateur.

- Limitations: moins efficace pour les courbes complexes; Temps de mise en place plus long que les systèmes entièrement automatisés.

3. Équipement de pliage CNC entièrement automatique

- Conception structurelle: Systèmes intégrés à commande numérique par ordinateur (CNC) avec entraînements servo-électriques ou hydrauliques, outillage de précision et logiciels avancés pour la programmation de courbes complexes.

- Types clés:

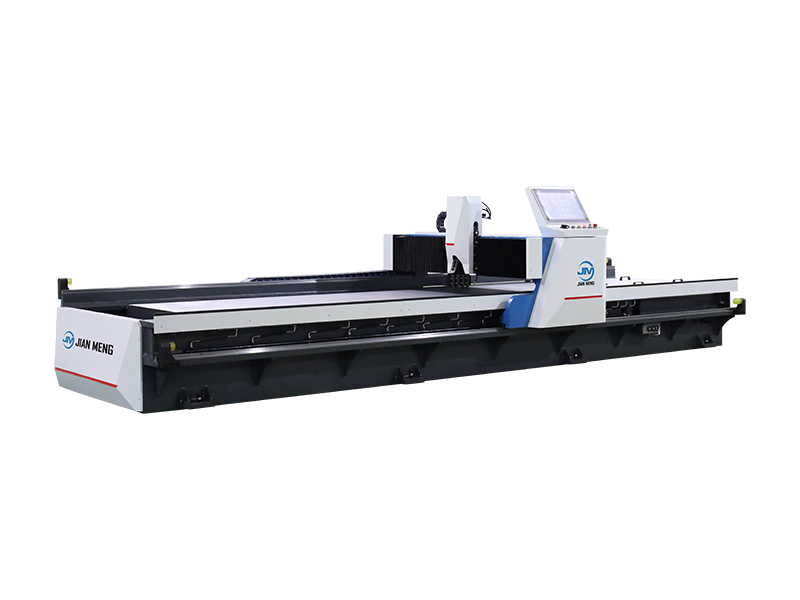

- Frens de presse CNC: La norme industrielle pour la production de haute précision et de grand volume. Équipé de commandes multi-axes (axes X, Y, Z, R, C) pour des courbes complexes (par exemple, courbes décalées, angles composés) et des tolérances serrées (±0,1° de précision d'angle).

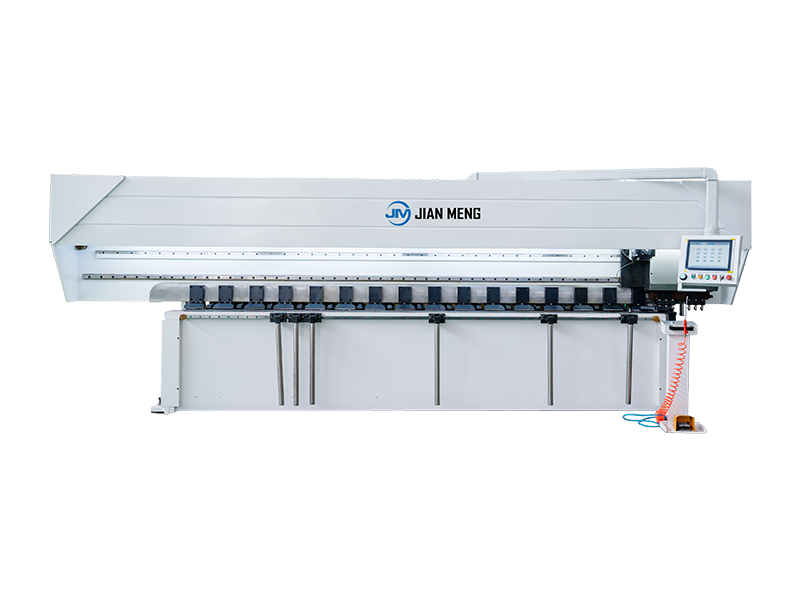

- Machines pliantes CNC: Utilisez des barres de serrage et des poutres pliantes pour produire des courbes uniformes dans des feuilles de calibre mince à moyen (0,8-6 mm). Idéal pour les composants aérospatiaux et électroniques nécessitant une répétibilité élevée.

- Avantages: Précision inégalée, temps de mise en place rapides, capacité à gérer des géométries complexes; compatible avec le logiciel CAD/CAM pour une intégration transparente du flux de travail.

- Limitations : investissement initial plus élevé ; nécessite des opérateurs formés pour la programmation et la maintenance.

4. Équipement de pliage spécialisé

- Presses de pliage (hydrauliques/mécaniques): machines lourdes pour les feuilles d'épaisseur (10-50 mm) et les métaux à haute résistance (p. ex. acier inoxydable, acier de structure). Utilisez des outils de poinçonnage pour former des formes complexes (p. ex., canaux en U, poutres en I) dans la construction et la fabrication de machines lourdes.

- Benders télescopiques: Conçus pour les plies de longue longueur ou de grand rayon (par exemple, tuyaux, tubes et composants de tôle courbée). Commun dans les systèmes d'échappement automobiles et la métallurgie architecturale.

- Benders de panneaux: Machines CNC spécialisées pour plier de grands panneaux plats (par exemple, boîtiers d'appareils, armoires de commande) avec une distorsion minimale du matériau. Caractéristique de serrage et de pliage automatisés pour assurer la droiture des bords.

Critères de sélection des équipements critiques

Le choix du bon équipement de pliage nécessite l'alignement des spécifications techniques sur les exigences de l'application. Facteurs clés à considérer :

1. Caractéristiques matérielles

- Type de matériau: matières ductiles (aluminium, laiton) fonctionnent avec des équipements manuels / semi-automatiques; Les tôles en acier haute résistance ou épaisseur (> 10 mm) nécessitent des freins de presse CNC hydrauliques ou des presses de pliage.

- Épaisseur et résistance au rendement: Calculez la force de flexion requise en utilisant la formule: ( F = frac{K times S times t^2 times L}{W} ) (où ( K ) = facteur de matériau, ( S ) = résistance au rendement, ( t ) = épaisseur de feuille, ( L ) = longueur de flexion, ( W ) = largeur de matrice). Assurez-vous que la capacité de force de l’équipement (mesurée en tonnes) dépasse la valeur calculée.

2. Exigences de précision et géométrique

- Besoins de tolérance: les composants aérospatiaux ou électroniques (tolérance ± 0,05°) nécessitent des freins de presse CNC avec commandes multi-axes; La fabrication générale (tolérance ±0,5°) peut utiliser des équipements semi-automatiques.

- Complexité de pliage: Simple 90 ° pliage costume outils manuels / semi-automatiques; Les angles composés, les courbes imbriquées ou les géométries 3D exigent des systèmes CNC avec intégration CAD/CAM.

3. Volume de production et efficacité

- Low-Volume / Prototyping: L'équipement manuel ou semi-automatique minimise les coûts initiaux et le temps de mise en place.

- Production en masse à haut volume: les machines de pliage CNC réduisent les temps de cycle (10 à 60 pliages par minute) et assurent une qualité constante à travers les lots.

- Fréquence de changement: les systèmes CNC avec outillage à changement rapide sont idéaux pour les commutateurs de produits fréquents; outils semi-automatiques dédiés conviennent à la production à long terme de types à pièce unique.

4. Analyse coûts-avantages

Investissement initial : outils manuels ($500-$5,000) < semi-automatiques ($5,000-$50,000) < CNC ($50,000-$500,000).

- Coûts d'exploitation: les machines CNC réduisent les coûts de main-d'œuvre (un opérateur manipule plusieurs machines) mais nécessitent une maintenance plus élevée; Les outils manuels ont des coûts d'entretien plus faibles mais un apport de main-d'œuvre plus élevé.

- Durée de vie et valeur de revente: les équipements CNC (durée de vie de 15 à 20 ans) conservent une valeur de revente meilleure que les outils manuels (durée de vie de 5 à 10 ans).

Meilleures pratiques d'entretien et de sécurité

1. Entretien de l'équipement

- Inspections de routine: effectuer des contrôles hebdomadaires pour l'usure de l'outillage (poinçons / dommages à la matrice, rayures de surface), fuites hydrauliques / pneumatiques et niveaux de lubrification.

- Calibration de précision: Calibrez les commandes CNC et les capteurs d'angle chaque mois à l'aide d'outils d'alignement laser pour maintenir la précision de tolérance.

- Soins d'outillage: Nettoyer les surfaces de poinçon / matrice après chaque utilisation; appliquer des revêtements anticorrosion pour l'outillage en acier; remplacer l'outillage usé lorsque la qualité de la flexion se dégrade (p. ex., angles inconsistents, fissurement du matériau).

Lubrification: Utilisez des lubrifiants recommandés par le fabricant pour les pièces mobiles (p. ex. huile hydraulique pour les béliers, graisse pour les points de pivot) à intervalles spécifiés (toutes les 250 heures de fonctionnement).

2. Conformité à la sécurité

Lockout-Tagout (LOTO) : Mettre en œuvre des procédures LOTO pour isoler les sources d'énergie lors de la maintenance ou des changements d'outillage.

Équipement de protection personnelle (EPI): Apportez des lunettes de sécurité, des gants résistants à la coupe, des bottes à orteils en acier et une protection auditive (pour les machines hydrauliques / pneumatiques) pour éviter les blessures causées par des fragments métalliques ou du bruit (85 + dB).

- Formation de l'opérateur: Assurez-vous que les opérateurs sont certifiés dans les procédures spécifiques à l'équipement, y compris la programmation CNC, la configuration d'outillage et les protocoles d'arrêt d'urgence.

- Gardes de sécurité: Maintenez les boucliers de sécurité intacts pour les zones de poinçon / matrice; ne pas contourner les verrouillages ou les capteurs de sécurité.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian