Machine de pliage servo: une solution de traitement des métaux avec haute précision, économie d'énergie et protection de l'environnement

Temps de libération:2026-02-15

Visites:112

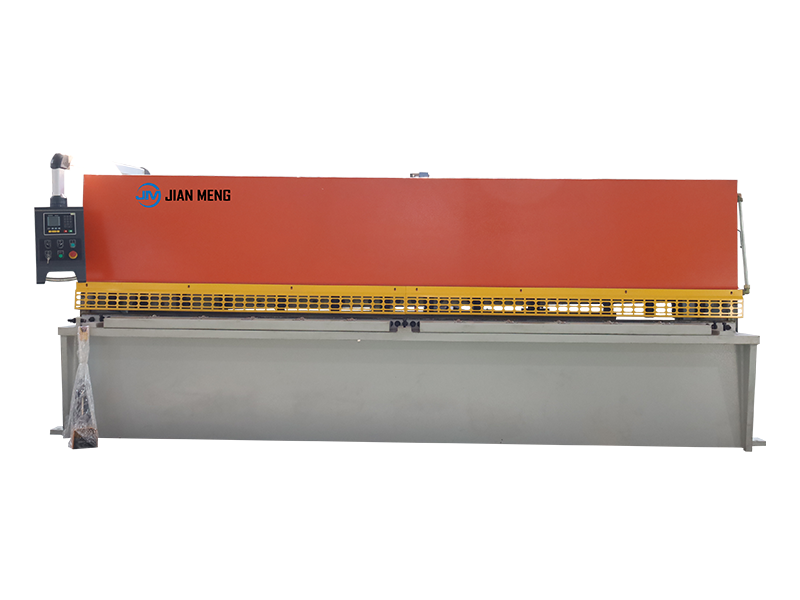

En tant qu'équipement de base dans le domaine moderne de la transformation des métaux, le

machine de pliage servoremplace progressivement les modèles hydrauliques traditionnels par ses caractéristiques technologiques avancées et ses performances de haut rendement. Cet équipement de pliage CNC entraîné par un servomoteur est spécialement conçu pour le traitement précis du pliage de tôles métalliques et a démontré des avantages importants de traitement dans des domaines industriels tels que la fabrication automobile, la production d'appareils ménagers et l'aérospatial.

Analyse des principaux avantages

1. Capacité de contrôle de précision ultra-élevée

Le servomoteur se combine avec une règle à grille pour former un système de commande en boucle fermée, assurant que la précision de rétroaction de la position du curseur atteint ±0,01 mm. Le système CNC ajuste l'angle de flexion et la course en temps réel. Couplé à la technologie de compensation automatique de la déformation hydraulique, il peut efficacement éliminer les erreurs causées par la déformation du matériau, améliorant considérablement la cohérence de traitement des pièces à travail ayant des formes géométriques complexes.

2. Amélioration de l'efficacité de production intelligente

L'équipement prend en charge la programmation en plusieurs étapes et le fonctionnement automatique. Grâce à l'écran tactile de qualité industrielle, les paramètres de traitement peuvent être rapidement définis et le débogage visuel tridimensionnel peut être réalisé. Le mécanisme backgauge utilise un entraînement à vis à bille. Combiné à la fonction de positionnement continu du système CNC, il peut compléter la commutation de processus de pliage complexes en 20 secondes, avec une amélioration de l'efficacité de plus de 40% par rapport aux modèles traditionnels.

3. Énergie de premier plan - économisation et environnementale - Caractéristiques respectueuses

Le système d'entraînement servo réduit la consommation d'énergie de 30% - 50% par rapport aux unités hydrauliques traditionnelles et le bruit de fonctionnement est inférieur à 75 décibels. La conception avancée de la pompe haute pression à engrenage interne réduit encore la perte d'énergie, répondant aux exigences de développement durable de la fabrication verte.

4. Adaptation flexible aux différents besoins

La conception modulaire du fuselage permet le remplacement rapide de différents moules et la longueur du banc de travail peut être choisie de manière flexible de 1 à 6 mètres. Le dispositif unique de compensation de la déflection mécanique assure une haute précision lors du traitement à pleine largeur, répondant à divers scénarios de traitement, des panneaux à plaques minces aux matériaux de construction lourds.

Analyse technique des composants de base

L'équipement utilise un fuselage soudé intégral à haute résistance, qui est traité par le vieillissement vibratoire pour éliminer les contraintes et peut fonctionner en continu pendant plus de 20 000 heures sous la charge nominale. La partie d'entraînement du noyau se compose d'un servomoteur de précision, d'un groupe de vannes hydrauliques à haute réponse et d'un rail de guidage linéaire, avec l'erreur de précision de synchronisation contrôlée à 0,01 mm.

Le système CNC intègre l'algorithme adaptatif PID, prend en charge la fonction de stockage de plus de 30 ensembles de paramètres de processus et est équipé d'un processeur de qualité industrielle qui peut surveiller 12 paramètres clés tels que la pression, la vitesse et la position en temps réel, assurant la reproduction précise de trajectoires de courbes complexes.

Scénarios d'application typiques

- Composants électroniques de précision: Il peut plier des coquilles en alliage d'aluminium avec une épaisseur de 0,5 mm, avec une précision d'angle de pliage de ±0,1°.

- Production de pièces structurelles automobiles: Il peut traiter efficacement des composants clés tels que les supports de carrosserie et les renforts de châssis.

- Système de mur de rideau de bâtiment: Il peut compléter le traitement de pliage précis des plaques en acier inoxydable jusqu'à 6 mètres de long.

- Matériaux spéciaux aérospatiaux: Il prend en charge le processus de pliage sans trace des alliages de titane et des matériaux composites en fibre de carbone.

Guide de décision de sélection

1. Correspondance des paramètres de traitement

Calculez la force de pliage requise en fonction de la résistance à la traction du matériau: Pour les tôles d'acier à faible teneur en carbone 16G, environ 50 tonnes de pression par mètre sont nécessaires et une marge de 20% est nécessaire pour les alliages spéciaux. La longueur du banc de travail doit être supérieure de 15% à la taille maximale de la pièce de travail pour éviter que la précision ne se détériore à l'extrémité.

2. Vérification des performances du système

Donnez la priorité aux modèles équipés de la technologie de commande synchrone multi-axes et vérifiez si la résolution de la règle de grille atteint le niveau de 0,001 mm. Le système CNC devrait avoir la fonction de générer des courbes de compensation en temps réel pour s'adapter aux caractéristiques du ressort-retour de différents matériaux.

3. Conception d'entretien

L'unité hydraulique modulaire doit supporter une maintenance rapide et l'armoire électrique doit répondre au niveau de protection IP54. Il est recommandé de choisir un fabricant qui fournit des services de diagnostic à distance pour raccourcir les temps d'arrêt de l'équipement en raison de défaillances.

Grâce à la sélection scientifique de l'équipement et à l'optimisation du processus, la machine de pliage servo peut contrôler le taux de débris de traitement inférieur à 0,5%, améliorant considérablement les avantages économiques de la production. Avec l'application approfondie de la technologie Industrie 4.0, les équipements de servo-pliage intelligents intégrés aux fonctions de surveillance IoT deviennent une pierre angulaire importante pour la construction d'usines numériques.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian