Machine de pliage à commande numérique: analyse des technologies de base pour la formation de tôles de haute précision

Temps de libération:2026-02-08

Visites:112

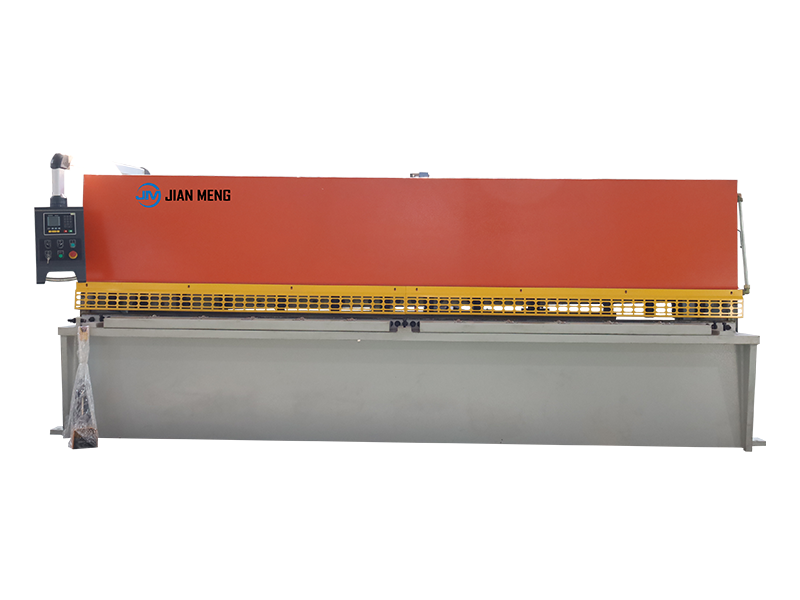

En tant que dispositif central dans la fabrication moderne, la machine de pliage à commande numérique contrôle avec précision le pliage et la mise en forme de tôles à travers un système de commande numérique. Il est largement utilisé dans des industries telles que l'aérospatiale, la fabrication automobile, l'électronique et les appareils électriques. Son innovation technologique a considérablement amélioré l'efficacité de la production et les niveaux de processus, devenant une force motrice importante pour l'automatisation industrielle.

I. Technologies de base et avantages

1. Contrôle de haute précision à boucle fermée complète

Le

machine de pliage à commande numériqueest équipé d'une échelle à grille et d'un encodeur photoélectrique pour surveiller en temps réel la position du curseur et le positionnement du calibre arrière. En combinaison avec le système de commande numérique en boucle fermée, il atteint une précision de positionnement de ±0,02 mm. Par exemple, certains modèles avancés peuvent contrôler l'erreur d'angle de flexion à moins de ± 0,1 degré grâce à la technologie de compensation d'angle, répondant aux exigences du traitement de tôle de haute précision.

2. Production efficace et flexible

L'équipement prend en charge la programmation en plusieurs étapes et les fonctions de changement automatique de matrice, permettant le pliage multi-angle de pièces complexes en une seule fois. La conception qui élimine le besoin de changements fréquents de matrice convient à divers matériaux tels que l'acier inoxydable et l'alliage d'aluminium, particulièrement adapté au mode de production flexible de petits lots et de variétés multiples. L’efficacité de production est augmentée de plus de 50 % par rapport aux méthodes traditionnelles.

3. Système de protection de sécurité intelligent

Il intègre des fonctions telles que la détection de charge excentrique, la surveillance de l'épaisseur de la feuille et la correction en temps réel de l'écart pour éviter les dommages causés par des erreurs matérielles. Le système hydraulique est équipé d'un dispositif de protection contre les surcharges. En combinaison avec l'orientation opérationnelle sur l'interface homme-machine, elle réduit efficacement le risque d'intervention manuelle et assure la sécurité opérationnelle.

II. Composants de base et mécanismes de fonctionnement

- Structure du corps: des coulées à haute résistance sont utilisées et recuites, combinées au processus d'usinage à cinq côtés pour assurer la stabilité opérationnelle à long terme de l'équipement.

- Système d'alimentation: la technologie de servo-entraînement remplace les dispositifs hydrauliques traditionnels, avec une vitesse de réponse plus rapide, une réduction de plus de 30% de la consommation d'énergie et un contrôle du bruit inférieur à 40 décibels.

- Configuration de la matrice: La conception modulaire de la matrice prend en charge l'assemblage rapide et est compatible avec diverses exigences de formage telles que les angles rectangles, les arcs et les bords morts de pressage, ce qui raccourcit considérablement le temps de préparation de la production.

III. Scénarios d ' application dans l ' industrie

Dans le domaine des véhicules de nouvelle énergie, la machine de pliage à commande numérique est utilisée pour la production efficace de plateaux de batteries et de pièces structurelles de cadre. Dans l'industrie des équipements de communication, il peut réaliser la formation précise de boîtiers en tôle de station de base 5G. Sa taille de pliage varie de 250 à 2500 mm, répondant aux besoins diversifiés de traitement des pièces de micro-précision aux grandes pièces structurelles en acier.

IV. Points de sélection et d ' entretien du matériel

1. Suggestions de sélection

Il est conseillé de donner la priorité à l'équipement qui prend en charge le système de gestion des données dans le cloud, qui peut réaliser le diagnostic à distance des défauts et l'optimisation des processus. Pour les scénarios d'ultra-haute précision, il faut prêter attention à la résolution de l'échelle de réseau (recommandé ≤0,01 mm) et à la configuration importée du rail de guidage de vis de plomb.

2. Gestion de l ' exploitation et de l ' entretien

- Vérifiez quotidiennement le niveau d'huile du système de lubrification et calibrez mensuellement les paramètres du système de contrôle numérique.

- Nettoyer les impuretés dans le circuit d'huile hydraulique trimestriellement et remplacer les brosses de carbone du servomoteur chaque année.

- Utilisez la plateforme d'exploitation et de maintenance intelligente pour la maintenance prédictive pour réduire le risque de temps d'arrêt inattendu.

3. Stratégie d ' optimisation des processus

En utilisant la fonction de pliage de simulation pour pré-vérifier le programme de traitement et ajuster le coefficient de compensation en fonction des caractéristiques de relèvement du matériau, plus de 30% des déchets de matrice d'essai peuvent être réduits.

Avec l'avancée de l'Industrie 4.0, les machines de pliage à commande numérique évoluent vers l'intelligence et le développement écologique. Des technologies innovantes telles que des lignes de production automatisées intégrées à des bras robotisés et des systèmes d’optimisation de processus équipés d’algorithmes d’IA redéfinissent le paradigme standard du traitement de la formation des métaux. Lorsque les entreprises introduisent de tels équipements, elles devraient se concentrer sur l'évaluation des capacités de service technique des fournisseurs, y compris le cycle de formation des équipements et l'efficacité de la fourniture de pièces détachées, afin de libérer pleinement la valeur des équipements.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian