L'acier inoxydable, apprécié pour sa résistance à la corrosion (dérivée de la couche de passivation d'oxyde de chrome), sa résistance mécanique (résistance à la résistance: 200-500 MPa pour les grades 304/316) et sa polyvalence esthétique, est largement utilisé dans des industries telles que les dispositifs médicaux, la transformation alimentaire, l'aérospatial et le matériel architectural. Cependant, les processus d'usinage (fraisage, perçage, coupe laser, soudage) de l'acier inoxydable génèrent intrinsèquement des rebures - des projections de matériaux indésirables qui compromettent la fonctionnalité (par exemple, les interférences dans les assemblages de précision), la sécurité (bords pointus causant des blessures à l'opérateur) et la résistance à la corrosion (les rebures piègent les contaminants, accélérant les trous localisés). Les débarrages conçus pour l’acier inoxydable répondent à ces défis en éliminant les rebarrages tout en préservant la couche de passivation du matériau et la précision dimensionnelle. Cet aperçu technique détaille la nécessité, les technologies spécialisées, les avantages fondamentaux et les critères de sélection des machines de débarrage pour pièces en acier inoxydable, en mettant l'accent sur les contraintes de processus spécifiques au matériau et les normes industrielles.

1. Pourquoi l'acier inoxydable nécessite le débarrage spécialisé

Les propriétés uniques de l’acier inoxydable exigent des solutions de débarrage distinctes de celles de l’acier doux ou de l’aluminium :

Dureté et résistance: L'acier inoxydable austénitique (p. ex., 304, 316) a une dureté de HRB 70-90 et une ductilité élevée, ce qui conduit à des rebures "collantes" (rebures de roulement ou de séparation) qui résistent à l'enlèvement par des outils génériques. Les grades martensitiques (p. ex. 440C, HRC 50-60) génèrent des débarrages rigides et pointus nécessitant des méthodes à forte abrasion.

Protection de la couche de passivation: La couche d'oxyde de chrome de 2 à 5 nm d'épaisseur (critique pour la résistance à la corrosion) est facilement endommagée par la chaleur excessive, les rayures abrasives ou l'exposition chimique. Les processus de débarrage doivent minimiser la perturbation de la couche (par exemple, éviter les températures supérieures à 150°C, en utilisant des abrasifs non réactifs).

- Normes spécifiques à l'industrie: les composants en acier inoxydable dans les secteurs médical (FDA 21 CFR Part 177) ou alimentaire nécessitent des surfaces exemptes de débarrages (Ra < 0,8 μm) pour empêcher l'accumulation de bactéries; Les applications aérospatiales (AS9100) exigent l'enlèvement des débarrages pour éviter l'initiation de fissures de fatigue.

Les débarrages pour acier inoxydable sont classés en fonction de leur principe de fonctionnement, chacun optimisé pour des types spécifiques de rebarrages (filet, scission, roulement), des géométries de pièce (cavités à parois minces, poreuses, complexes) et des échelles de production. Voici une ventilation technique des technologies courantes:

2.1 Machines de débarrage abrasifs mécaniques

Utiliser l'abrasion physique pour éliminer les rebures; idéal pour les applications lourdes ou à grand volume (par exemple, composants d'échappement en acier inoxydable pour l'automobile).

- Machines à ceinture/disque abrasif:

- Principe: Les courroies motorisées (grain abrasif: 80-320) ou les disques (matériau: oxyde d'aluminium, carbure de silicium) broient les rebures à des vitesses d'alimentation contrôlées (0,5-3 m/min).

- Spécifications techniques: pression réglable (10-50 N) pour éviter l'enlèvement excessif du matériel; systèmes de refroidissement (brouillard d'air ou d'eau) empêchent la surchauffage (>150°C) de l'acier inoxydable.

- Cas d'utilisation idéal: pièces à profil plat ou simple (par exemple, tôles en acier inoxydable, supports) avec des rebures d'épaisseur de 0,1 à 1 mm.

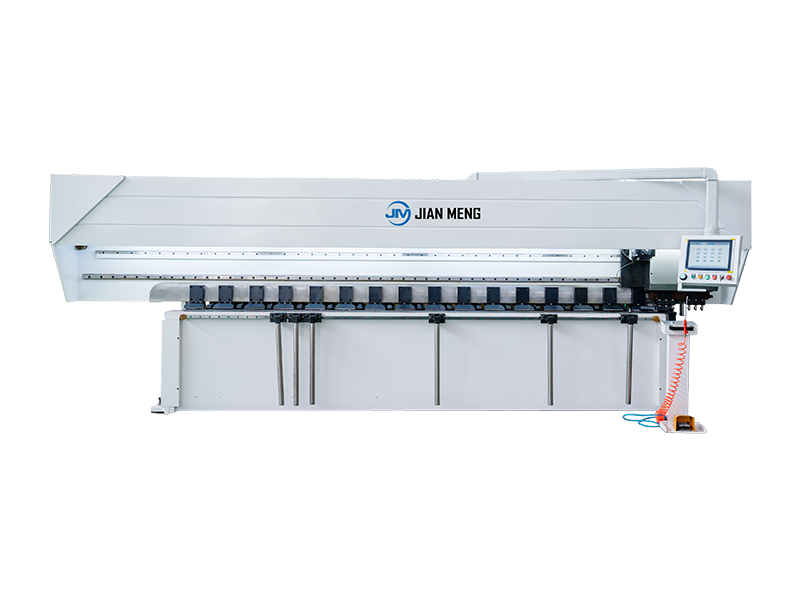

- Machines de débarrage vibratoires:

- Principe: La vibration sinusoidale (10-60 Hz, amplitude 0,5-5 mm) agite les pièces en acier inoxydable avec des médias spécialisés (par exemple, des cylindres en céramique avec grille de SiC, taille 3-10 mm) pour abraser les rebures.

- Adaptations clés pour l'acier inoxydable: utilisation de médias non métalliques (pour éviter la contamination par le fer, qui provoque des taches de rouille) et de composés neutres au pH (pH 6-8) pour préserver la passivation.

- Spécifications techniques: Temps de cycle 15-120 minutes; finition de surface Ra 0,4-1,6 μm; convient pour les pièces de petite à moyenne taille (p. ex. composants d'instruments médicaux).

2.2 Machines de débarrage électrochimique (ECD)

Utiliser l'électrolyse pour dissoudre les rebures; idéal pour les pièces en acier inoxydable de précision (p. ex. injecteurs de carburant aérospatiaux, vannes médicales) avec des géométries complexes (trous aveugles, filets internes).

- Principe: Immerger la pièce de travail (anode) et une électrode d'outil (cathode) dans un électrolyte (p. ex., solution de nitrate de sodium, non corrosive pour l'acier inoxydable); appliquer 5-20 V DC pour dissoudre les rebures (densité de courant: 10-50 A/cm²) tout en laissant intact le matériau de base.

- Avantages techniques:

- Pas de contact mécanique: élimine les rayures ou les dommages de la couche de passivation.

- Précision: Élimine les débarrages aussi petits que 0,01 mm dans les zones difficiles à atteindre (par exemple, fils M3 en acier inoxydable 316L).

- Conformité aux normes: répond aux exigences FDA et AS9100 pour la pureté de surface.

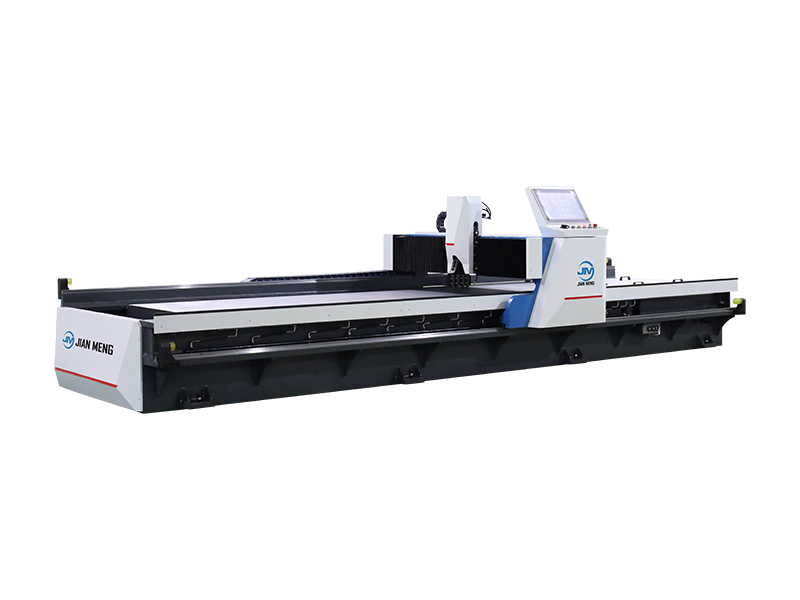

2.3 Machines de débarrage laser

Utiliser des faisceaux laser ciblés (laser à fibre, longueur d'onde 1064 nm) pour vaporiser les rebures; convient pour les pièces en acier inoxydable ultra-précision (p. ex., connecteurs de microélectronique, lames chirurgicales).

- Principe: L'énergie laser (10-50 W) est ciblée sur les rebures, les chauffant à 2500-3000°C pour la vaporisation; La durée d’impulsion (10-100 ns) réduit au minimum la zone touchée par la chaleur (HAZ < 50 μm) pour protéger la couche de passivation de l’acier inoxydable.

- Spécifications techniques: Précision de positionnement ±5 μm; vitesse de traitement 10-50 mm/s; capacité de taille de rebure 0,005-0,1 mm.

- Limitations: coût élevé; ne convient pas aux grandes rebures (>0,1 mm) ou aux pièces épaisses (>10 mm).

2.4 Machines de débarrage (pour petites pièces)

- Principe: Vases rotatifs (barils ou centrifuges) avec des supports compatibles en acier inoxydable (par exemple, coquilles de noix imprégnées d'alumine, granules en plastique avec grain de diamant) pour débarrasser les pièces en vrac.

- Adaptation clé: Vasettes centrifuges (300-800 tr/min) pour un traitement plus rapide (temps de cycle 5-30 minutes) de petites pièces (par exemple, fixations en acier inoxydable, composants de bijoux).

3. Avantages techniques de base des machines de débarrage spécialisées pour l'acier inoxydable

Au-delà des avantages génériques du débarrage, les machines spécifiques en acier inoxydable offrent une valeur alignée sur le matériau:

3.1 Préservation de la résistance à la corrosion

L’utilisation de médias non contaminants (par exemple, céramique, plastique) et de composés neutres au pH empêche le fer ou la rouille induite par des produits chimiques. Par exemple, les machines ECD avec des électrolytes à base de nitrate maintiennent l'intégrité de la couche d'oxyde de chrome, garantissant que l'acier inoxydable répond aux normes de corrosion ASTM A480.

3.2 Contrôle dimensionnel de précision

- Les systèmes de rétroaction en boucle fermée (par exemple, les profilomètres laser dans les machines mécaniques, les capteurs de courant dans l'ECD) limitent l'enlèvement de matériau à 0,01-0,1 mm, préservant les dimensions critiques (par exemple, ± 0,05 mm pour les accessoires médicaux 316L).

3.3 Efficacité et évolutivité

Les machines automatisées (par exemple, les cellules de débarrage abrasifs robotiques) traitent 5 à 10 fois plus de pièces par heure que les méthodes manuelles. Par exemple, une machine vibratoire manipulant des fixations en acier inoxydable 304 (diamètre de 10 mm) atteint 1 000 pièces/heure contre 100 pièces/heure pour le débarrage manuel.

3.4 Conformité aux normes industrielles

- Les machines sont calibrées pour répondre aux exigences de finition de surface: Ra < 0,4 μm pour l'acier inoxydable de qualité alimentaire (304), Ra < 0,2 μm pour 316L de qualité chirurgicale et bords sans rebure selon ISO 8785 (hauteur maximale de rebure 0,05 mm pour les composants critiques).

4. Critères de sélection technique pour les machines de débarrage en acier inoxydable

Pour sélectionner la machine optimale, alignez les paramètres sur les caractéristiques de la pièce, les objectifs de production et les normes de qualité :

4.1 Attributs de la pièce de travail et de la borure

- Grade d'acier inoxydable:

- Austénitique (304, 316) : Choisissez des machines vibratoires ou ECD (manipule des bornes ductiles sans surchauffage).

- Martensitique (440C): Sélectionnez des machines à bandes abrasives (grain élevé 120-240) pour les rebures rigides.

- Duplex (2205): Utilisez un laser à faible chaleur ou un ECD (évite les dommages à la structure du grain duplex).

- Type et taille de la bourre:

- Burrs de roulement lourds (> 0,5 mm): courroie abrasive ou tumbling centrifuge.

- Burrs internes fins (0,01-0,1 mm): ECD ou laser.

- Géométrie de la pièce de travail:

- Pièces à parois minces (< 1 mm d'épaisseur): ECD ou vibratoire à faible amplitude (évite la déformation).

- Cavités complexes (par exemple, trous filetés): ECD (électrolyte pénètre dans des espaces étroits).

4.2 Exigences de production

- Rendement: Haut volume (1000+ pièces/heure) → cellules abrasives robotiques automatisées ou vases centrifuges; faible volume (10-50 parties/heure) → machines manuelles abrasives ou petites ECD.

- Temps de cycle: critique pour la production juste à temps (JIT) → laser (le plus rapide pour les micro-débarrages) ou centrifuge (rapide pour les petites pièces).

4.3 Objectifs de qualité et de conformité

- Finition de surface: Ra < 0,2 μm → laser ou ECD; Ra 0,4 à 1,6 μm → ceinture vibratoire ou abrasive.

- Essai de corrosion: résistance à la pulvérisation de sel ASTM B117 → assurez-vous que la machine utilise des procédés favorables à la passivation (aucun milieu de fer, composés neutres).

4.4 Coût total de propriété (TCO)

- Coût initial: Machines laser ($50k–$200k) > ECD ($30k–$100k) > vibratoire ($10k–$50k) > manuel ($1k–$5k).

- Coûts d'exploitation :

- Remplacement des médias: médias en céramique ($0.5–$2/kg, durée de vie de 3 à 6 mois) pour les vibrateurs.

- Électrolyte : 5 à 10 $/L (reconstitué mensuellement) pour ECD.

- Énergie: Laser (10-50 W) < ECD (1-5 kW) < ceinture abrasive (5-15 kW).

5. Exemples spécifiques à l ' application

- Industrie médicale: pinces chirurgicales 316L → Débarbage ECD (élimine les rebures de filetage interne, Ra 0,1 μm, répond à la FDA 21 CFR partie 177).

- Transformation alimentaire: bandes convoyeuses en acier inoxydable 304 → Débarrage vibratoire (utilise des supports plastiques, composé pH neutre, empêche les pièges bactériens).

- Aérospatiale: 17-4 PH en acier inoxydable → Débarbage laser (élimine les rebarrages de bord de 0,05 mm, HAZ < 50 μm, conforme à l'AS9100).

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian