Dans le traitement des métaux, le choix du bon équipement de formage n'est pas seulement une question d'efficacité, il a un impact direct sur la précision des pièces, l'intégrité des matériaux et les coûts à long terme du projet. Qu’il s’agisse de la fabrication d’un petit support sur mesure (hobbyist) ou de la production en masse de composants de châssis automobiles (industriels), le bon outil s’aligne sur les exigences techniques de votre projet (matériau, géométrie, volume) et les contraintes opérationnelles (budget, espace, niveau de compétence). Ce guide fournit un cadre technique structuré pour l'évaluation des équipements de formage, couvrant les catégories de base, les critères de sélection et les recommandations spécifiques à l'application pour assurer une prise de décision éclairée.

1. Contexte fondamental: Alignement des processus de formage des métaux et des équipements

Avant de choisir un équipement, il est essentiel de cartographier le processus de formage de votre projet avec le bon outil. La formation des métaux repose sur la déformation plastique (aucun enlèvement de matériau) et est catégorisée par type de pièce (feuille, fil, billet) et méthode de déformation. Vous trouverez ci-dessous une ventilation des processus de base et de leur équipement associé:

| Processus de formation | Définition | Types d'équipement clés |

|-----------------------|-----------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

Deformation de tôles plates (0,1 à 6 mm d'épaisseur) le long d'un axe linéaire pour créer des angles (90°, 135°) ou des rayons. | Presse freins (manuels/pneumatiques/hydrauliques), machines pliantes, coutures manuelles. |

| Formation de tôles | Formation de tôles en géométries 3D (p. ex. panneaux courbes, boîtiers) par étirement/compression. | Formeurs de rouleaux, machines de formage sous vide, presses de formage pneumatiques. |

| Forgeage Heavy Duty | Mise en forme de métaux de calibre épaisseur (25-100 mm + billets, barres) par une force de compression élevée (chaud/froid). | Presses hydrauliques, marteaux électriques (mécaniques/hydrauliques), presses à forger. |

Plier ou tirer des fils/tiges métalliques minces (de 0,5 à 20 mm de diamètre) dans des bobines, des éléments de fixation ou des formes complexes. | Machines de pliage de fils, bancs de tirage, formateurs de ressorts. |

L'équipement de formage est regroupé par échelle, source d'énergie et spécialisation. Voici une ventilation détaillée des types les plus courants, en mettant l'accent sur leurs spécifications techniques et leur adaptation à l'application:

2.1 Outils de formage à main et sur banc (projets à petite échelle/bricolage)

Conçu pour des travaux complexes à faible volume (1 à 100 pièces) avec des métaux de calibre mince (0,1 à 3 mm). Idéal pour les amateurs, les petits ateliers ou les réparations sur place.

| Type d'outil | Spécifications techniques | Applications idéales |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Coussures à main | - Capacité: 0,5–2 mm (aluminium/acier)<br>- Gamme d'angle de pliage: 0–180°<br>- Pas de puissance nécessaire. | Couture de conduits HVAC, pliage de petites pattes de tôle (p. ex., boîtiers électroniques). |

| Ciseaux manuels | - Capacité de coupe: 0,1–3 mm (acier)<br>- Profondeur de la gorge: 100–300 mm<br>- Opération mécanique de levier. | Taille de tôles blanches, coupe de bords droites pour petits supports. |

| Freins à presse manuels | - Capacité d'inclinaison: 0,5–2 mm (acier)<br>- Longueur d'inclinaison maximale: 300–600 mm<br>- Réglage manuel de la manivelle. | Plier de petites pièces (par exemple, composants de bijoux, modèles de cadres d'avion). |

| Échets en tôle | - Profondeur d'encoche: 10–50 mm<br>- Capacité: 0,1–2 mm (acier)<br>- Montage sur banc. | Échets de coupe pour les coins de boîte, préparation de la tôle pour le pliage. |

Avantages clés : faible coût initial (50 à 500 $), besoins d'espace minimes (s'adapte aux bancs de travail standard) et aucune dépendance énergétique.

2.2 Équipement de formage de tôles à moteur électrique (production en volume moyen)

Pour des projets de taille moyenne (100 à 10 000 pièces) avec des métaux de calibre mince à moyen (0,5 à 6 mm). Utilisé dans le marché secondaire automobile, la fabrication HVAC et la fabrication sur mesure.

| Type d'outil | Spécifications techniques | Applications idéales |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Presse pneumatique | - Capacité de pliage: 0,5–4 mm (acier)<br>- Longueur de pliage: 600–1200 mm<br>- Force: 5–20 kN<br>- Contrôles CNC (facultatifs pour la répétibilité). | Supports de production en masse, pliage de panneaux de garniture automobile, formation de raccords HVAC. |

| Formeurs de rouleaux | - Épaisseur du matériau: 0,5–3 mm (acier/aluminium)<br>- Gamme de profils: canaux en C, poutres en U, sections transversales personnalisées<br>- Vitesse: 5–20 m/min. | Fabrication de composants structurels longs (par exemple, trusses de toit, supports d'étagères), pièces de longueur continue. |

| Presses de formage pneumatiques | - Force: 10–50 kN<br>- Longueur de course: 50–200 mm<br>- Temps de cycle: 10–30 cycles/min. | Stampage de logos dans la tôle, formation de pièces 3D peu profondes (p. ex. panneaux d'appareils, boîtiers électroniques). |

Avantage clé : équilibre la vitesse (plus rapide que les outils manuels) et la précision (tolérances de ± 0,1 mm), avec des coûts initiaux modérés (2 000 à 20 000 $).

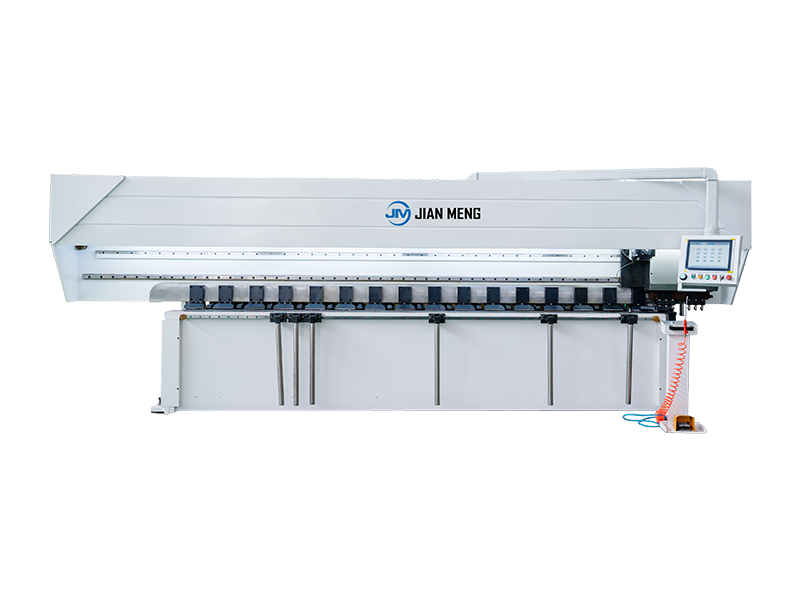

2.3 Équipement de formage lourd (production industrielle/en grand volume)

Conçu pour des applications à grand volume (10 000 pièces ou plus) ou en métal de calibre lourd (6 à 100 mm ou plus). Critique pour la fabrication de machines automobiles, aérospatiales et industrielles.

| Type d'outil | Spécifications techniques | Applications idéales |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Presse hydraulique | - Capacité de pliage: 3–25 mm (acier)<br>- Longueur de pliage: 1,2–6 m<br>- Force: 50–500 kN<br>- Commandes CNC (pour pliages complexes à plusieurs axes). | Plier les composants épais du châssis automobile, formant de grands panneaux en acier structurel (par exemple, poutres de construction). |

| Presses de forgeage hydrauliques | - Force: 100–5.000 kN<br>- Longueur de course: 100–500 mm<br>- Compatible avec le forgeage chaud/froid. | Forge de vilebrequins moteurs, d’ébauches d’engrenages et de pièces de machines lourdes (p. ex. godets d’excavatrice). |

| - Épaisseur du matériau: 1–6 mm (acier)<br>- Vitesse: 20–50 m/min<br>- Systèmes de coupe intégrés (pour un contrôle précis de la longueur). | Production en masse de rails de châssis automobiles, canalisations HVAC et supports de montage de panneaux solaires. |

Avantages clés : rendement élevé (jusqu'à 1000 pièces/heure), capacité à manipuler des métaux épais/à haute résistance (p. ex. acier inoxydable, titane) et intégration CNC pour la production automatisée.

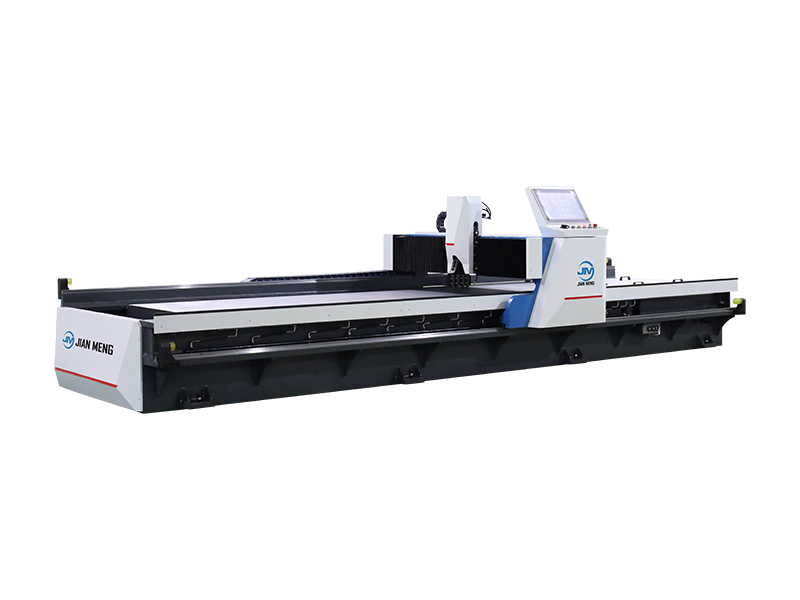

2.4 Machines de formage universelles (ateliers polyvalents/projets mixtes)

Systèmes tout-en-un conçus pour effectuer de multiples tâches de formage (pliage, coupe, estampage) avec des changements d'outils minimes. Idéal pour les ateliers ayant des besoins de projet divers (p. ex., ateliers de fabrication sur mesure, laboratoires de R&D).

| Type de machine | Spécifications techniques | Applications idéales |

|----------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Centres de formage universels CNC | - Fonctions intégrées: Bendage, poinçonnage, cisaillage<br>- Capacité du matériau: 0,5–6 mm (acier)<br>- Programmation CNC (pour géométries de pièces complexes). Prototype de nouvelles pièces (p. ex. boîtiers d’électronique grand public), production en petits lots de composants mixtes (supports, panneaux, boîtiers). |

| Presses hydrauliques universelles | - Force: 20–200 kN<br>- Matrices interchangeables (pour pliage, estampage, pressage)<br>- Longueur de course réglable (0–300 mm). | Former des pièces personnalisées de géométries différentes (par exemple, prototypes aérospatiaux, fixations industrielles), assembler des composants (par exemple, presser des roulements dans des boîtiers). |

Avantage clé : réduit l'empreinte de l'équipement (une machine remplace 3 à 4 outils spécialisés), réduit le temps de mise en place pour les projets mixtes et s'adapte à l'évolution des besoins de production.

3. Critères de sélection critiques : facteurs techniques et opérationnels

Pour éviter de trop spécifier (gaspiller le budget) ou de sous-spécifier (compromettre la qualité), évaluez ces facteurs par rapport aux exigences de votre projet :

3.1 Exigences techniques du projet

- Spécifications matérielles:

- Type: Aluminium (plus doux, nécessite une force plus faible) par rapport à l'acier (plus dur, nécessite une force plus élevée) par rapport au titane (haute résistance, nécessite un équipement hydraulique).

- Épaisseur / Gauge: Les métaux minces (< 3 mm) travaillent avec des outils pneumatiques / manuels; les métaux épais (> 6 mm) exigent des équipements hydrauliques.

- Formabilité: les métaux ductiles (acier doux, aluminium) sont compatibles avec la plupart des outils; métaux fragiles (fonte) nécessitent un équipement de forgeage spécialisé.

- Géométrie de la partie:

- 2D vs. 3D: les courbes plates (2D) utilisent des freins à presse; Les formes 3D courbes ou complexes (par exemple, les fenders automobiles) nécessitent des formateurs de rouleaux ou des presses de formage pneumatiques.

- Tolérance: Tolérances serrées (± 0,05 mm, par exemple, pièces aérospatiales) nécessitent un équipement contrôlé par CNC; les tolérances libres (±0,5 mm, p. ex., conduits HVAC) fonctionnent avec des outils manuels/pneumatiques.

- Volume de production:

- Faible volume (< 100 pièces) : outils manuels / sur banc (rentables, temps de mise en place minimum).

- Volume moyen (100-10 000 pièces) : outils électriques pneumatiques / CNC (équilibre vitesse et coût).

- Volume élevé (> 10 000 pièces): équipement hydraulique / automatisé (maximise le débit, réduit les coûts de main-d'œuvre).

3.2 Constraints opérationnels

- Disponibilité d'espace :

- Outils sur banc : nécessite 0,5 à 1 m² d’espace sur banc de travail.

- Outils motorisés (freins à presse pneumatiques) : Besoin de 2 à 5 m² de surface au sol.

- Presses hydrauliques industrielles: 10 à 50 m² (plus espace pour la manutention des matériaux).

- Accès à l'électricité et aux services publics :

- Outils manuels: Pas d'énergie nécessaire.

- Outils pneumatiques: nécessite de l'air comprimé (6-10 bar, 10-50 m³/h).

- Outils hydrauliques / CNC: Besoin d'une puissance électrique 220V / 380V (5-50 kW) et de systèmes de refroidissement (pour les cycles à grande charge).

- Niveau de compétence:

- Outils manuels: Formation minimale (1-2 heures).

- Outils pneumatiques/CNC: Exige une formation en commandes/programmation (1-2 semaines).

- Équipement hydraulique industriel: Nécessité d'opérateurs certifiés (formation spécialisée, 1-3 mois).

3.3 Coût total de propriété (TCO)

Le coût initial n'est qu'un seul composant: le TCO comprend les coûts d'exploitation, d'entretien et d'outillage :

- Coût initial:

- Outils manuels : 50 à 500 $.

- Outils pneumatiques / CNC: 2 000 $ à 50 000 $.

- Équipement hydraulique industriel : 50 000 à 500 000 $+.

- Coûts d'exploitation :

- Outils pneumatiques: Consommation d’air (10–50 m³/h, ~$0.50–$2/heure).

- Outils hydrauliques : Consommation d’énergie (5 à 50 kW, ~ 1 à 10 $/heure) + remplacement du fluide hydraulique (100 à 500 $/an).

- Coûts d'entretien :

- Outils manuels: Minimal ($10-$50/an pour la lubrification).

- Outils électriques : entretien annuel ($500-$5,000/an pour les systèmes CNC/hydrauliques) + remplacement de matrice ($100-$10,000/matrice, selon la complexité).

Exemple : un frein à presse pneumatique de 5 000 $ peut coûter 1 000 $ par an pour fonctionner / entretenir, tandis qu'un frein manuel de 500 $ coûte 50 $ par an, mais le modèle pneumatique produit 10 fois plus de pièces par heure, ce qui le rend rentable pour les projets de volume moyen.

4. Recommandations d’équipement spécifiques à l’application

Pour simplifier la sélection, vous trouverez ci-dessous des recommandations adaptées aux types de projets communs :

| Type de projet | Matériel/épaisseur | Équipement idéal | Rationale |

|----------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|---------------------------------------------------------------------------|

| Faites-vous-même / Hobbyist: Supports personnalisés | Aluminium / acier (0,5-2 mm), faible volume (< 50 pièces) | Cisaillement manuel de banc + frein de presse manuel | Coût faible, espace minimal, aucune puissance nécessaire. |

| HVAC: Fabrication de tuyaux | Acier galvanisé (0,5-1,5 mm), volume moyen (100-500 pièces) | Coussure pneumatique + formateur de rouleau | Couture/laminage rapide, sections de tuyaux uniformes. |

| Automotive Aftermarket: Parabrises personnalisées | Aluminium (1-3 mm), volume faible à moyen (50-500 pièces) | Presse de formage pneumatique + frein de presse CNC | Bendage de précision pour des courbes complexes, résultats répétables. |

| Industriel: Arbres moteur | Acier allié (50–100 mm), volume élevé (>10.000 pièces) | Presse de forgeage hydraulique + manutention automatisée des matériaux | Force élevée pour le forgeage à chaud, automatisation pour un débit élevé. |

| Aérospatiale: Panneaux en titane | Titane (2-6 mm), volume moyen (100-1 000 pièces), tolérances serrées (±0,05 mm) | Fren de presse hydraulique CNC + machine de formage sous vide | Contrôle précis de la force, compatibilité avec le titane haute résistance. |

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian