Dans la fabrication, le travail des métaux et la fabrication de précision, une machine à rainure est un outil spécialisé de traitement des matériaux conçu pour la création contrôlée et répétable de rainures - canaux étroits avec une profondeur, une largeur et une géométrie de section transversale définies - dans les pièces à travailler. Contrairement aux outils de coupe à usage général, les machines à rainures sont conçues pour assurer l'élimination ciblée du matériau, en veillant à ce que les rainures répondent à des tolérances dimensionnelles strictes (souvent ±0,01 mm pour les modèles CNC) et aux exigences de finition de surface (Ra 0,8-3,2 μm). Ces rainures servent à des fins fonctionnelles ou esthétiques critiques, de permettre l'assemblage mécanique et le flux de fluide à améliorer les performances structurelles ou l'attrait décoratif. Vous trouverez ci-dessous une ventilation détaillée de ses fonctions de base, de ses classifications, de ses applications industrielles, de ses avantages techniques et de ses critères de sélection.

1. Définition et fonctions de base

Au cœur, une machine à rainure effectue l'enlèvement de matériau de précision pour former des rainures avec des sections transversales cohérentes (par exemple, profils en V, en U, rectangulaires ou personnalisés). Les principales fonctionnalités incluent :

- Contrôle de la géométrie de la rainure: Ajuster la profondeur (0,1 mm à 50 mm+), la largeur (0,5 mm à 20 mm+) et l'angle (par exemple, 30°, 45°, 60° pour les rainures en V) pour correspondre aux spécifications de conception.

- Assurer l'intégrité de la surface: minimiser les rebours, la distorsion thermique ou le micro-fissurage (critique pour les matériaux à haute résistance tels que le titane ou l'Inconel).

Permettre la répétibilité : produire des rainures identiques sur des centaines ou des milliers de pièces (essentielles pour la production en masse).

Les rainures créées par ces machines remplissent divers rôles :

- Assemblage mécanique: Fourniture de sièges pour les bagues toriques, les joints ou les éléments de fixation (par exemple, les rainures rectangulaires dans les joints de bride).

- Gestion des fluides: Création de canaux pour l'huile, le liquide de refroidissement ou l'air (par exemple, rainures en forme de U dans les blocs de moteurs automobiles).

- Amélioration structurelle: Réduction du poids du matériau tout en maintenant la rigidité (par exemple, rainures en V dans les supports de tôle pour un pliage contrôlé).

- Détails esthétiques: Former des motifs complexes (par exemple, rainures décoratives en V dans des panneaux architecturaux en acier inoxydable).

Les machines à rainure sont classées par mode de fonctionnement et application, chacune optimisée pour des cas d'utilisation spécifiques:

| Type de machine | Principe de fonctionnement | Applications clés | Gamme de précision |

|-----------------------------|------------------------------------------------|---------------------------------------------------|-----------------------|

| Ranches manuelles | Leveaux ou roues à main manuels; alimentation manuelle | Prototype en petits lots, travail du bois amateur, pièces métalliques à faible tolérance (par exemple, rainures de 1mm à 2mm dans des feuilles d'aluminium). | ± 0,1 à 0,5 mm |

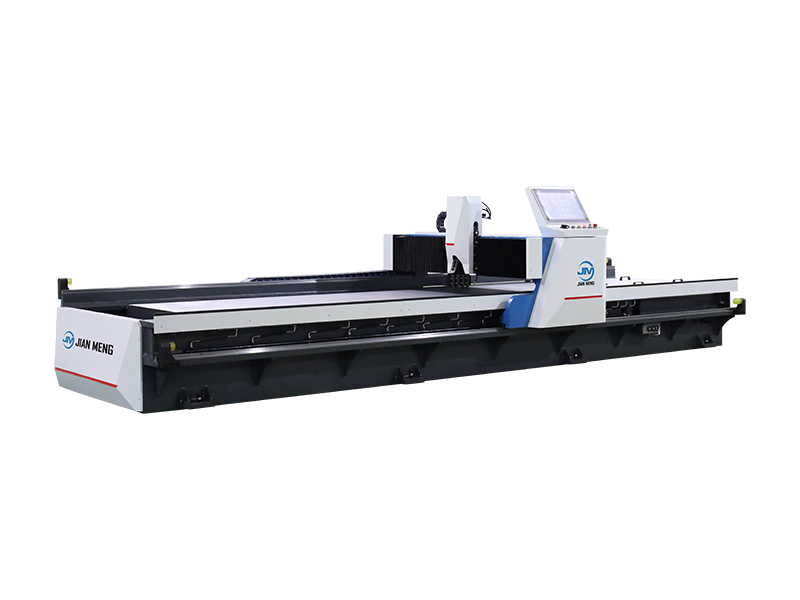

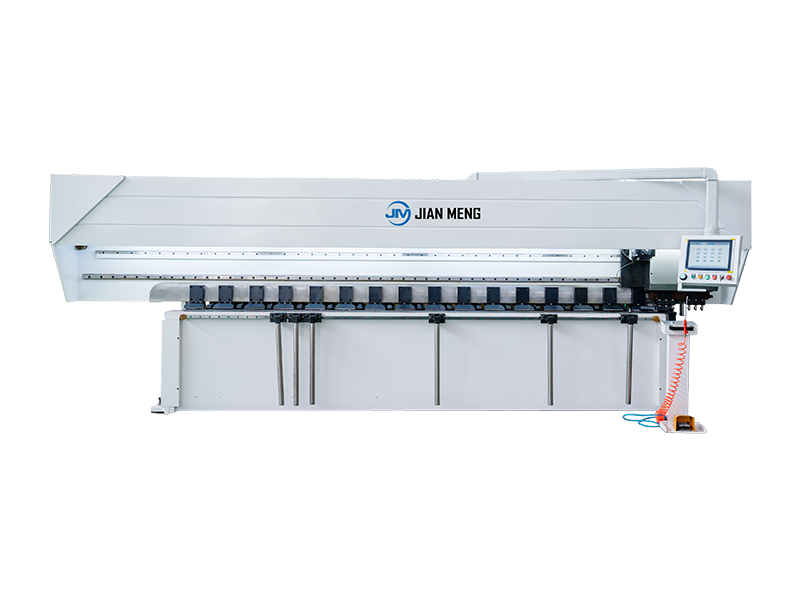

| CNC tôle V-Groovers | Contrôle numérique informatisé; alimentation automatisée; Coupes à pointe en carbure | Bendage de tôle de haute précision (p. ex. acier inoxydable 304, aluminium 5052). Crée des rainures en V pour permettre des plis tranchants et sans fissures. | ± 0,01 à 0,05 mm |

| Machines de rainure rotatives CNC | broche contrôlée par CNC; traite des pièces cylindriques (par ex. arbres, tuyaux) | Composants de transmission automobile (par ex. rainures annulaires de synchronisation), rainures de cylindre hydraulique. | ± 0,005 à 0,02mm |

| Grooves en V spécialisées | Dédiées aux profils en V; têtes à angle réglable | Métalisation architecturale (panneaux décoratifs), encadrements de meubles (joints bois/métal), fabrication de cadres de panneaux solaires. | ± 0,03 à 0,1 mm |

3. Applications spécifiques à l'industrie

Les machines à rainure sont indispensables dans tous les secteurs, où leur précision a un impact direct sur les performances et la sécurité des produits:

3.1 Fabrication de tôles

Les rainures en V de tôle CNC sont l'épine dorsale de cette industrie. En créant des rainures en V (généralement 45° ou 60°) dans des métaux comme l'aluminium, l'acier inoxydable ou l'acier galvanisé, ils permettent:

- Flexibilité contrôlée: les rainures réduisent l'épaisseur du matériau sur la ligne de pliage, empêchant les fissures et assurant des angles de pliage uniformes (par exemple, pliage de 90 ° pour les boîtiers électriques).

- Optimisation du poids: Élimination du matériau dans les zones non critiques (par exemple, les rainures en V dans les tuyaux HVAC) sans compromettre la résistance structurelle.

3.2 Ascenseurs et machines lourdes

Les fabricants d'ascenseurs comptent sur des rainures rotatives CNC pour des composants tels que:

- Rails de guidage: rainures en forme de U qui alignent les voitures d'ascenseur, assurant un mouvement vertical lisse et réduisant les frottements.

- Gaines de traction : rainures de précision qui préoccupent les câbles d'ascenseur, répartissant la charge de manière uniforme pour éviter l'usure du câble (conforme aux normes de sécurité EN 81-1).

3.3 Automobile et aérospatial

Dans les industries à haute performance, les machines à rainure répondent à des exigences de tolérance strictes:

- Automobile: Création de galeries d'huile (rainures en U) dans les blocs moteurs pour le flux de liquide de refroidissement; former des rainures dans les rotors de frein pour dissiper la chaleur.

- Aérospatiale: usinage de rainures en V dans des supports en alliage de titane (pour les ailes d'avions) pour permettre l'assemblage léger et haute résistance; fabrication de rainures de conduite de carburant avec des tolérances étanches.

3.4 Architecture et design d'intérieur

Les rainures en V spécialisées sont utilisées à des fins décoratives et fonctionnelles:

- Revêtement en acier inoxydable: motifs en V complexes qui améliorent la texture visuelle tout en cachant les éléments de fixation.

- Meubles en bois: rainures rectangulaires pour coulisses de tiroir ou joints de dowel (par exemple, dans la fabrication d'armoires).

3.5 Construction

Les machines à rainure préparent les matériaux pour l'intégrité structurelle:

- Coffrage en béton: Création de rainures dans les plaques d'acier pour améliorer l'adhésion entre le béton et le métal.

- Panneaux de toiture: Former des rainures en U dans des feuilles d'aluminium pour canaliser l'eau de pluie loin du bâtiment.

4. Avantages techniques des machines de rainure

Par rapport aux moulins à coupe manuelle ou à usage général, les machines à rainure offrent des avantages distincts:

4.1 Précision et répétibilité inégalées

Les modèles CNC utilisent des alimentations servo-entraînées et des broches de haute précision (10 000 à 20 000 tr/min) pour maintenir les dimensions des rainures à ± 0,01 mm, ce qui est essentiel pour les industries comme l'aérospatial, où même des écarts de 0,05 mm peuvent provoquer une défaillance des composants. Les machines manuelles, bien que moins précises, dépassent encore les outils manuels pour le travail en petits lots.

4.2 Efficacité accrue

Vitesse: les rainures CNC traitent 3 à 5 fois plus rapidement que les méthodes manuelles (par exemple, plus de 100 panneaux de tôle par heure contre 20 à 30 à la main).

- Intégration de l'automatisation: les modèles CNC peuvent se connecter au MES (Manufacturing Execution Systems) pour le suivi de la production en temps réel, réduisant les temps d'arrêt.

4.3 Polyvalence du matériau

Les machines à rainure manipulent divers matériaux en adaptant l'outillage :

- Métals: Acier (doux, inoxydable, haute résistance), aluminium, cuivre, titane et alliages (utiliser des outils à pointe de carbure ou CBN).

- Non métaux : bois, plastique (PVC, acrylique) et matériaux composites (utiliser des outils recouverts de HSS ou de diamant).

4.4 Réduction des déchets et des coûts

La coupe de précision minimise les déchets (généralement <2% pour CNC contre 5-10% pour les méthodes manuelles). De plus, la qualité constante des rainures réduit les coûts de retravail, ce qui est essentiel pour les composants de grande valeur tels que les pièces aérospatiales.

5. Critères clés pour la sélection d'une machine de rainure

Pour choisir la bonne machine, alignez les spécifications techniques sur les besoins de l'application:

5.1 Compatibilité matérielle

- Dureté: Pour les métaux avec HRc > 30 (par exemple, acier à outils), sélectionnez des modèles CNC avec des axes à grand couple et des outils en carbure.

- Épaisseur / Taille: Fiches en métal V-grooves manipulent des feuilles d'épaisseur de 0,5 mm à 10 mm; les rainures rotatives traitent des pièces cylindriques jusqu'à 200 mm de diamètre.

5.2 Exigences de précision

- Applications à haute tolérance (aérospatiale, automobile): Optez pour des modèles CNC avec des guides linéaires (pour une précision d'alimentation) et un débit de broche <0,003mm.

- Projets à faible tolérance (hobbyist, travail du bois en petits lots) : machines manuelles sur banc suffisent.

5.3 Volume de production

- Grand volume (1.000+ pièces/mois): machines CNC avec changeurs d'outils automatiques et chargeurs de matériaux.

- Faible volume (1 à 100 pièces/mois): Modèles manuels ou semi-automatiques pour éviter de trop investir.

5.4 Coût total de propriété (TCO)

- Les machines CNC ont des coûts initiaux plus élevés (10 000 à 100 000 $), mais des coûts de main-d'œuvre et de débris plus faibles au fil du temps.

- Les machines manuelles (500 à 5000 dollars) sont moins chères au départ, mais nécessitent plus de temps pour l'opérateur et peuvent entraîner des coûts de retravail plus élevés.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian