Machines de débarrage: une analyse complète des principes de travail, de la sélection du type et des champs d'application

Temps de libération:2026-01-04

Visites:123

Une machine de débarrage est un dispositif industriel spécialement conçu pour enlever les rebarrages des surfaces des pièces de travail en matériaux tels que le métal et le plastique. Les bourres sont généralement générées pendant les processus de coupe, de fraisage, d'estampage ou de coulée, ce qui peut affecter directement la précision dimensionnelle, les performances d'assemblage et la durée de vie des pièces. Pour répondre aux caractéristiques des différentes pièces de travail et aux exigences de production, les machines de débarrage utilisent diverses technologies pour réaliser un traitement efficace et sont largement utilisées dans des industries telles que la fabrication automobile, l'aérospatiale et l'électronique de précision.

1. Technologie de débarrage mécanique

- Machine de débarrage de baril: les pièces à travailler et les abrasifs sont placés dans un baril rotatif et les débarrages sont enlevés par frottement. Il convient au traitement par lots de petites pièces régulières, mais la précision de traitement est relativement faible.

- Machine de débarrage vibratoire: la vibration à haute fréquence est utilisée pour faire frotter rapidement les pièces de travail et les abrasifs les uns contre les autres. Il peut traiter des pièces de formes complexes, mais les paramètres de vibration doivent être ajustés en fonction du matériau pour éviter les dommages à la surface.

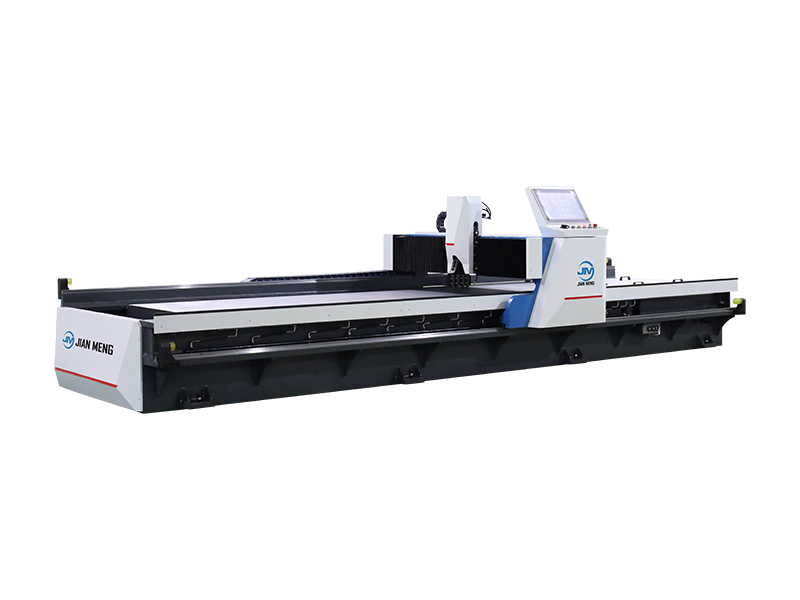

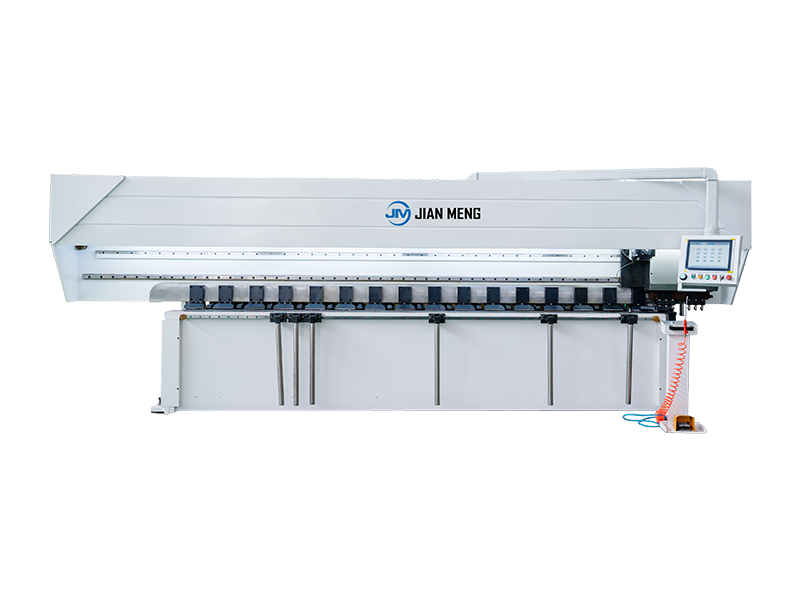

- Machine de débarrage de ceinture: Il utilise une ceinture abrasive à grande vitesse avec une vitesse de rotation de 10 - 35 m / min. La pression de la ceinture abrasive est contrôlée par de l'air comprimé à pression constante pour obtenir un broyage précis. La ceinture abrasive peut être facilement remplacée. Il convient particulièrement au débarrage efficace des pièces estampées et des pièces à parois minces, et la qualité du traitement de surface est meilleure que celle des meules à rouleaux traditionnels [1].

2. Technologie de débarrage de processus spéciaux

- Machine de débarrage électrolytique: Il utilise l'action de l'électrolyte et du courant électrique pour dissoudre les débarrages sans contacter la surface de la pièce de travail. Il convient au débarrage de métaux de haute dureté ou de trous intérieurs de précision.

- Machine de débarrage laser: Un faisceau laser à haute énergie est utilisé pour vaporiser instantanément les rebarrages, avec une précision allant jusqu'au niveau du micron. Il est couramment utilisé dans des scénarios de traitement ultra-précision tels que les composants semi-conducteurs.

- Machine de débarrage à ultrasons: les débarrages sont enlevés par l'impact des ondes de vibration à haute fréquence. Il convient particulièrement au nettoyage et au polissage de petits trous ou de composants électroniques.

II. Principes de travail et processus d'automatisation

Le processus de travail d'une machine de débarrage est généralement divisé en trois étapes: positionnement, coupe et nettoyage.

1. Positionnement et contrôle de la vitesse: Lorsque une pièce de travail entre dans la zone de détection du dispositif (telle que la position d'un capteur de réseau), la vitesse de transmission est automatiquement réglée au mode de débarrage. Par exemple, après qu'une dalle a été coupée par coulée continue et transportée à la machine de débarrage, le système déclenche avec précision l'action de l'outil par le positionnement de la grille pour assurer l'enlèvement précis des débarrages.

2. Execution de coupe dynamique: Les outils tels que les ceintures abrasives, les coupes ou les lasers entrent en contact à haute vitesse avec la zone de rebure. Certains appareils utilisent la force électromagnétique pour entraîner l'aiguille de rectification, et le rectification à angle multiple est réalisée par le mouvement réglable de la tête, et le nettoyage et le polissage sont terminés simultanément.

3. Auto-nettoyage et réinitialisation : Après coupe, le dispositif exécute automatiquement le programme de nettoyage (tel que tourner la poutre transversale du piston de 90° pour éliminer les débris résiduels) et réinitialise à l'état initial pour assurer la stabilité de la production continue [4] [5].

III. Facteurs clés dans le choix d'une machine de débarrage

1. Compatibilité avec les caractéristiques de la pièce de travail: La dureté du matériau (tel que l'alliage d'aluminium et l'acier inoxydable) et la complexité de la forme (tels que les trous profonds et les surfaces courbes) affectent directement la sélection du dispositif. Par exemple, les dispositifs de type courroie sont plus adaptés à la structure à paroi mince des pièces estampées, tandis que la technologie électrolytique est adaptée au traitement des trous intérieurs de carbure cimenté.

2. Equilibre entre la précision et l'efficacité: la technologie laser peut atteindre une précision de 0,01 mm, mais le coût est relativement élevé. Les dispositifs vibratoires sont adaptés à la production en masse avec une précision moyenne.

3. Contrôle des coûts de production: Le coût d'achat, la consommation d'énergie et le coût d'entretien de l'appareil doivent être considérés de manière exhaustive. Par exemple, les appareils à ultrasons ont une faible consommation d'énergie mais un cycle de maintenance court, qui conviennent pour les scénarios de haute fréquence et de petits lots.

IV. Scénarios d ' application industriels typiques

1. Fabrication automobile: Les composants clés tels que les blocs moteurs et les engrenages de transmission ont besoin de débarrage de haute précision pour assurer l'étanchéité de l'assemblage.

2. Industrie de l'électronique: Les bornes provenant du forage sur les cartes PCB et les bords tranchants des connecteurs reposent sur des dispositifs laser ou à ultrasons pour le traitement au niveau du micron.

3. Aérospatiale: Les pièces structurelles complexes telles que les pales de turbine et les tuyaux hydrauliques utilisent la technologie électrolytique ou laser pour éviter la concentration de contraintes.

V. Tendances futures du développement

Avec la mise à niveau intelligente, les machines de débarrage se développent dans la direction de l'intégration de l'inspection visuelle et du réglage adaptif des paramètres. Par exemple, la taille des rebures est analysée en temps réel à travers des algorithmes d'IA, et la pression de la ceinture abrasive ou l'énergie du laser est ajustée dynamiquement, ce qui peut améliorer encore la cohérence du traitement et réduire l'intervention manuelle.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian