Dans la fabrication de métaux de précision, où des composants tels que l'hydraulique automobile 阀芯 (bobines), les tubes en alliage de titane aérospatiaux et les instruments en acier inoxydable médicaux exigent une intégrité de surface stricte, une précision dimensionnelle et une cohérence esthétique intégrée

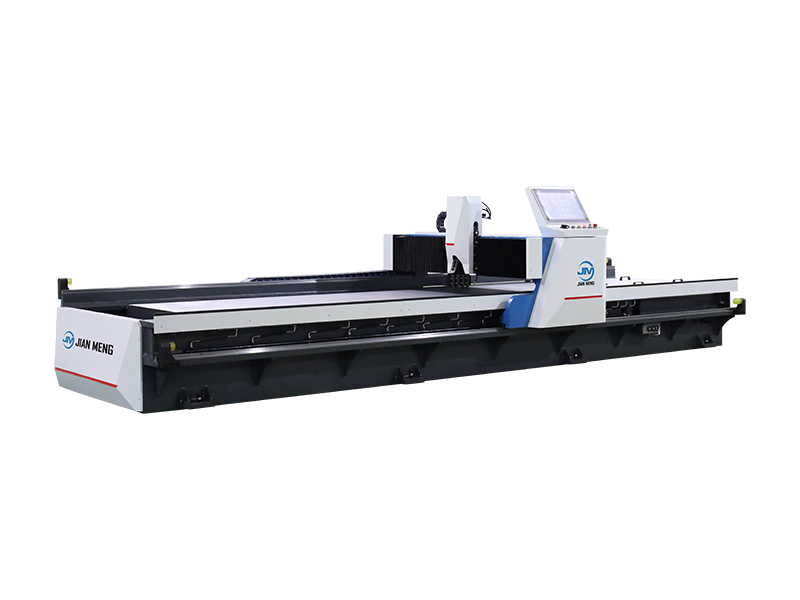

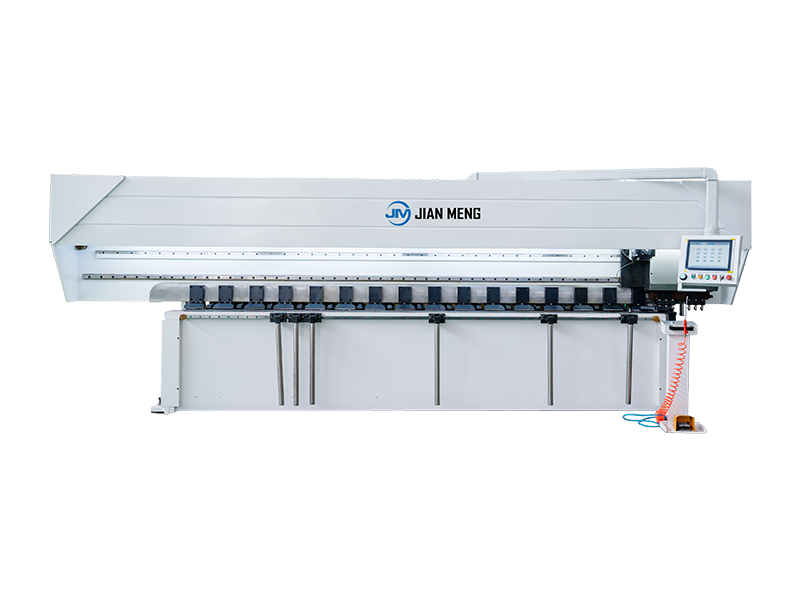

machines de débarrage et de polissage de filssont apparues comme une solution transformatrice. Contrairement aux équipements autonomes qui nécessitent un transfert manuel de matériaux entre les stations de débarrage, de dessin de fil et de polissage, ces systèmes intégrés offrent un processus de finition en boucle fermée à un seul passage qui élimine les goulets d'étranglement, réduit l'erreur humaine et assure la traçabilité du processus. Cet aperçu technique explore l'intégration de processus de base de la machine, les spécifications techniques, la compatibilité des matériaux, les applications industrielles et les avantages concurrentiels, en mettant l'accent sur les mesures de performance quantifiables et l'alignement avec les normes mondiales de fabrication (par exemple, ISO 8785, ASTM B912, ISO 4287).

1. Définition technique et intégration de processus de base

Une machine de dessin et de polissage de fil de débarrage intégrée est un système modulaire et automatisé conçu pour exécuter séquentiellement trois opérations critiques de finition des métaux dans un flux de travail contigu:

1. Débarbage: Élimination des rebures induites par l'usinage (rebures de roulement, de séparation ou de zone touchée par la chaleur (HAZ)) des surfaces/bords des composants.

2. dessin de fil: réduction contrôlée du diamètre du fil métallique / de la tige (ou raffinement de la texture de surface pour les composants non-filaires) par extrusion à base de matrice.

3. Polissage: raffinement abrasif des surfaces pour atteindre la rugosité cible (Ra) et le lustre.

L’intégration de la machine est possible par trois piliers techniques :

- Portateurs d'outillage modulaires: convoyeurs servo-entraînés ou bras robotiques (avec une précision de positionnement de ±0,01 mm) qui transfèrent des pièces de travail entre modules de processus sans intervention manuelle.

- Contrôle de processus en boucle fermée: Un PLC central (par exemple, Siemens S7-1500) ou PC industriel (IPC) qui synchronise les paramètres entre les modules (par exemple, ajuster la vitesse de tirage du fil pour correspondre à la force de débarrage, ou régler la graine abrasive de polissage en fonction de l'état de surface post-tirage).

Capteurs (profilomètres laser pour la détection des rebures, profilomètres à stylet de contact pour la mesure de Ra) qui alimentent des données en temps réel au système de commande, permettant des ajustements dynamiques des paramètres (par exemple, augmentation de la pression de polissage si Ra dépasse 0,2 μm).

2. Plonger en profondeur dans les processus intégrés (spécifications techniques)

Chaque processus intégré est conçu avec des contraintes spécifiques au matériau et des exigences de précision. Voici une ventilation détaillée des paramètres techniques pour les opérations clés:

2.1 Module de débarrage

Conçu pour éliminer les rebures tout en préservant la géométrie du composant (critique pour les pièces avec des tolérances serrées, par exemple ± 0,05 mm):

- Méthodes de débarrage:

- Abrasif mécanique: brosses rotatives en nylon (grille 120-320) ou jets de médias en céramique (pression 0,3-0,8 MPa) pour les métaux ferreux (acier inoxydable 304/316).

- Électrochimique (ECD) : Pour les pièces de précision (p. ex. aiguilles médicales) avec des débarrages internes (0,005-0,05 mm); utilise des électrolytes non corrosifs (solution de nitrate de sodium, pH 6-8) pour éviter le creusement du matériau.

- Metriques clés:

- Efficacité d'enlèvement des rebures: > 99% pour les rebures jusqu'à 0,5 mm de hauteur.

- Contrôle du rayon de bord: ±0,02 mm (selon ISO 8785 pour les composants critiques pour la sécurité).

Optimisé pour la réduction du diamètre (diamètre initial de 0,1 à 20 mm) et le raffinement de la texture de surface:

- Système de matrice: matrices en carbure de tungstène (dureté HRA 90-92) avec des canaux internes polis (Ra < 0,05 μm) pour minimiser le frottement; séquence de matrices (3 à 8 matrices) adaptée à la ductilité du matériau (p. ex., 5 matrices pour l’aluminium 6061, 8 matrices pour l’acier haute résistance).

- Paramètres de processus:

- Vitesse de dessin: 5-50 m/min (réglable via VFD; vitesses plus lentes (5-15 m/min) pour les matériaux fragiles comme le titane).

- Force de tirage: 1-50 kN (surveillée via des cellules de charge pour éviter les dommages à la matrice ou la rupture du fil).

- Lubrification: Lubrifiants hydrosolubles (pour les métaux ferreux) ou huile minérale (pour l’aluminium) pour réduire l’usure de la matrice et refroidir la pièce (température <120°C pour éviter le ramollissement du matériau).

2.3 Module de polissage

Conçu pour obtenir une finition de surface et un lustre uniformes, avec une flexibilité pour les finitions mat, satiné ou miroir:

- Systèmes abrasifs:

- Polissage à sec: Oxyde d'aluminium (Al ₂O₃) ou des ceintures en carbure de silicium (SiC) (grille 240-1200) pour le raffinage initial; coussinets de polissage diamant (grille 3000-8000) pour finitions miroirs (Ra < 0,02 μm).

- Polissage humide: boues (alumine + eau désionisée) pour des pièces de précision (par exemple, des composants optiques) pour éviter l'incrustation de particules abrasives.

- Métriques de contrôle:

- Roughness de surface (Ra): 0,02-1,6 μm (réglable par application; par exemple, Ra 0,05 μm pour les implants médicaux, Ra 1,2 μm pour les pièces structurelles automobiles).

- Pression de polissage: 5-30 N (réglée par des cylindres pneumatiques pour éviter la déformation de surface des pièces à paroi mince).

3. Avantages techniques clés par rapport à l'équipement autonome

Les machines intégrées répondent aux points critiques de la finition multi-station traditionnelle, avec des améliorations mesurables de l'efficacité, de la qualité et du coût:

3.1 Efficacité du processus et réduction des délais de livraison

- Single-Pass Workflow : élimine le temps de transfert de matériaux (généralement 15 à 30 minutes par lot entre machines autonomes) et réduit le temps total de réalisation du processus de 30 à 50 %.

- Fonctionnement sans surveillance 24 heures sur 24, 7 jours sur 7 : le chargement/déchargement automatisé (via des bras robotiques ou des alimentateurs de bobines) et les contrôles de qualité en ligne permettent une production continue, augmentant le rendement de 40 à 60 % (par exemple, 5 000 pièces par jour contre 3 000 pièces par jour pour les fixations en acier inoxydable).

3.2 Cohérence et traçabilité de la qualité

- Synchronisation des paramètres: Le système de contrôle central assure que les paramètres de processus (par exemple, vitesse de brosse de débarrage, force de tirage, grain de polissage) sont identiques pour chaque pièce, réduisant la variation de pièce à pièce à <2% (contre 5-10% pour les machines autonomes).

- Enregistrement des données: Conforme à la FDA 21 CFR Part 11 et ISO 9001 en enregistrant les données de processus (horodatage, paramètres, lectures des capteurs) pour chaque pièce, permettant une traçabilité complète pour les industries réglementées (médicale, aérospatiale).

3.3 Optimisation des coûts (coût total de propriété, TCO)

- Économie de coûts en capital: Combiner trois fonctions en une seule unité réduit l'investissement en équipement de 25 à 40% (par rapport à l'achat de machines de débarrage, de dessin de fil et de polissage séparées).

- Réduction des coûts opérationnels :

- Travail: 1 opérateur contre 3-4 pour les stations autonomes (économise de 50 000 à 100 000 $ par an en coûts de main-d'œuvre).

Entretien : Les services publics partagés (électricité, eau) et la réduction de l’inventaire d’outillage (matrices/abrasifs modulaires) réduisent les coûts d’entretien de 15 à 25 %.

Les contrôles de qualité en ligne réduisent les taux de débris de 8 à 12% (autonome) à 2 à 3%.

3.4 Versatilité des matériaux et flexibilité des procédés

Matériaux compatibles: Poignées métaux ferreux (acier inoxydable 304/316, acier au carbone 1018), métaux non ferreux (aluminium 6061, cuivre C11000), et alliages haute performance (titane Ti-6Al-4V, Inconel 718).

- Changement rapide: l'outillage modulaire (matrices, brosses, abrasifs) permet de changer entre les types de pièces en 15 à 30 minutes (contre 1 à 2 heures pour les machines autonomes), prenant en charge la production à haut mélange et à faible volume (HMLV).

4. Applications industrielles et études de cas

Les machines intégrées sont déployées dans toutes les industries nécessitant une finition de précision, avec des cas d'utilisation spécifiques adaptés aux exigences des composants:

4.1 Industrie automobile

- Application: finition des bobines de vanne hydraulique (acier inoxydable 440C) et des composants de l'arbre d'entraînement (acier allié 4140).

- Exigences: débarrasser les trous d'huile internes (diamètre de 0,5 mm), réduire le diamètre de l'arbre de 10 mm à 8 mm (dessin de fil) et atteindre Ra 0,1 μm (polissage) pour la prévention des fuites.

- Résultat: production 40% plus rapide, conformité de 99,8% des pièces à la norme ISO 13849 (sécurité fonctionnelle).

4.2 Fabrication de dispositifs médicaux

- Application: finition de pinces chirurgicales en acier inoxydable 316L et vis osseuses en titane.

- Exigences: débarrage ECD des rebures de 0,01 mm sur les mâchoires de forcette, dessin de fil des tiges de vis (diamètre 2 mm) → 1.8 mm), et polissage en miroir (Ra < 0,05 μm) pour éviter l'adhésion bactérienne.

- Résultat: répond à la FDA 21 CFR Part 177 (biocompatibilité) et réduit le temps de validation de 30%.

4.3 Industrie aérospatiale

- Application: finition des lignes de carburant Ti-6Al-4V et des supports d'avion en aluminium 2024-T3.

- Exigences: Tirage de fil à faible chaleur (température <100°C) pour préserver la résistance de l'alliage, débarrage des HAZ de soudure (hauteur de 0,2 mm) et polissage à Ra 0,08 μm (lisseur aérodynamique).

- Résultat: Conforme à AS9100 (qualité aérospatiale) et réduit la variation de poids des lignes de carburant à <1%.

5. Avantages de la fabrication durable

En accord avec les objectifs mondiaux de durabilité (par exemple, ODD 9 : Industrie, innovation et infrastructures), les machines intégrées offrent des avantages environnementaux :

Efficacité énergétique : les systèmes d’alimentation partagés et le séquençage optimisé des processus réduisent la consommation d’énergie de 20 à 30 % (par rapport aux machines autonomes, par exemple, 15 kW par rapport à 22 kW de puissance totale).

Réduction des déchets: les abrasifs réutilisables (médias céramiques) et le recyclage en boucle fermée des lubrifiants (récupération de 90% des lubrifiants) minimisent les déchets industriels.

L’empreinte carbone : réduction des déchets de matériaux et consommation d’énergie réduction des émissions de carbone de 15 à 25 % par pièce, soutenant la certification ISO 14001.

6. Tendances futures et évolution technologique

Les machines intégrées évoluent pour répondre aux exigences de la fabrication de nouvelle génération :

Intégration de l’Industrie 4.0 : les capteurs compatibles avec l’IoT (vibration, température, usure abrasive) et la maintenance prédictive basée sur l’IA (prévision MTBF avec une précision >95%) réduisent les temps d’arrêt non planifiés.

- Compatibilité avec la fabrication additive (AM): nouveaux modules pour le débarrage/polissage de pièces AM (par exemple, composants SLM 316L) pour enlever les structures de support et affiner les lignes de couche.

- Polissage à nanoéchelle: Intégration du polissage au plasma ou de la planarisation mécanique chimique (CMP) pour des composants ultra-précis (Ra < 0,005 μm) dans les semi-conducteurs et l'optique.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian