Les machines de formage sous vide sont des outils polyvalents de thermoformage qui forment des feuilles thermoplastiques en formes précises et répétables en tirant parti de la chaleur et de la pression sous vide. Contrairement au moulage par injection (coût élevé, volume élevé) ou à l'impression 3D (basse vitesse, petites pièces), le moulage sous vide équilibre abordabilité, vitesse et évolutivité, ce qui le rend indispensable dans toutes les industries, de l'emballage à l'aérospatial. Ce guide détaille les capacités de base, les applications industrielles, la compatibilité des matériaux et l'intégration avec des processus de fabrication complémentaires (par exemple, le formage des métaux) pour vous aider à maximiser la valeur d'une machine de formage sous vide.

Avant d’explorer les applications, il est essentiel de comprendre le cadre opérationnel de la machine, ce qui explique ses forces (par exemple, le prototypage rapide) et ses limites (par exemple, les contraintes de tirage profond). Le processus de formage sous vide suit quatre étapes séquentielles:

1. Fixation de feuille: Une feuille thermoplastique (généralement 0,1-6 mm d'épaisseur) est fixée dans un cadre pneumatique ou mécanique pour empêcher le mouvement pendant le chauffage.

2. Adoucissement thermique: La feuille serrée est chauffée par des chauffages infrarouges, des fours à convection ou des lampes à quartz à sa température de transition vitreuse (Tg) - le point où le plastique devient pliable mais conserve l'intégrité structurelle (par exemple, 80-120 ° C pour le PET, 150-180 ° C pour l'ABS).

3. Moulage sous vide: La feuille ramollie est abaissée sur un moule (mâle = convexe, femelle = concave ou combinaison). Une pompe à vide évacue l'air de l'espace entre la feuille et le moule (généralement -0,8 à -0,95 bar), tirant le plastique serrement contre la surface du moule pour reproduire sa géométrie.

4. Refroidissement et démolage: La partie formée est refroidie par l'air forcé, les moules refroidis à l'eau ou l'air ambiant jusqu'à ce qu'elle se solidifie. Le moule est ensuite rétracté et la pièce est coupée (manuellement ou via des routeurs CNC) à ses dimensions finales.

Les principaux avantages de son adoption :

Les moules (souvent en aluminium, en bois ou en résine imprimée en 3D) coûtent de 50 à 90 % moins que les matrices de moulage par injection, idéales pour le prototypage ou les séries de production faibles à moyennes (10 à 100 000 pièces).

Temps de cycle rapides : 1 à 5 minutes par pièce (contre 10 à 30 minutes pour l’impression 3D), permettant une itération rapide.

- Polyvalence du matériau: fonctionne avec tous les thermoplastiques (par exemple, PET, ABS, PVC, polycarbonate) et même les feuilles composites (par exemple, plastique renforcé en fibre de verre, FRP).

2. Applications et capacités industrielles

Les machines de formage sous vide excellent pour produire des pièces avec une profondeur peu profonde à modérée (rapport maximum de tirage ~4:1, selon le matériau) et une épaisseur de paroi uniforme. Voici leurs cas d'utilisation les plus impactants, organisés par industrie:

2.1 Industrie de l'emballage

La plus grande application pour le formage sous vide, représentant ~ 40% de l'utilisation mondiale. Les machines créent des emballages personnalisés qui protègent les produits tout en améliorant l'attrait des étagères:

- Blister Packs : des blisters transparents en PET ou en PVC qui entourent de petits biens de consommation (p. ex. électronique, jouets, produits pharmaceutiques). La conception étanche sous vide maintient les produits stériles et à l'abri des manoeuvres.

Emballage en coquille: contenants rigides en PP ou HIPS (polystyrène à impact élevé) pour outils, matériel ou aliments. Le formage sous vide assure des étanchéités pour éviter la contamination et prolonger la durée de conservation.

- Plateaux alimentaires: plateaux en PET ou en PP résistants à la chaleur pour les repas prêts à manger, les produits ou les produits délicieux. Les machines peuvent intégrer l'étiquetage dans le moule (IML) pour imprimer la marque directement sur le plateau pendant la mise en forme.

- Emballage médical: plateaux stériles PETG (PET modifié au glycol) pour instruments chirurgicaux ou kits de diagnostic. La capacité de la mise en forme sous vide à créer des surfaces lisses et sans creux est conforme aux normes FDA et ISO 13485.

Avantage clé : Les faibles coûts d’outillage permettent aux marques de créer des emballages saisonniers ou en édition limitée sans investissement initial.

2.2 Aérospatiale et automobile

Dans ces secteurs, le formage sous vide produit des composants légers et performants qui complètent les pièces métalliques (p. ex. aluminium, titane):

- Intérieurs aérospatiaux :

- Panneaux de cabine (ABS ou polycarbonate) avec texture intégrée pour adhérence et esthétique.

Les dossiers de siège et les bacs de stockage supérieurs (thermoplastiques renforcés par FRP) qui répondent aux normes de flamme, de fumée et de toxicité (FST) (p. ex., FAR 25.853).

- Prototypes de composants de moteur (p. ex. conduits) pour les essais de tunnels éoliens - plus rapides et moins chers que le prototypage métallique.

- Automobile :

- Garniture intérieure (par exemple, panneaux de porte, inserts de tableau de bord) en PVC ou TPO (oléfine thermoplastique) pour une durabilité et une résistance aux taches.

- Composants sous capot (p. ex. boîtiers de batterie, réservoirs de fluide) utilisant du nylon ou du polypropylène résistant à la chaleur.

- Pièces d'après-vente (par exemple, spoilers, kits de carrosserie) pour véhicules personnalisés - les petits magasins peuvent produire des tirages à faible volume de manière rentable.

Avantage clé : Les pièces thermoplastiques réduisent le poids du véhicule/aéronef de 20 à 30 % par rapport aux équivalents métalliques, améliorant ainsi l’efficacité du carburant ou la capacité de charge utile.

2.3 Médecine et soins de santé

La capacité de la formation sous vide à créer des pièces stériles et de précision la rend essentielle pour la fabrication de dispositifs médicaux:

Boîtiers d'équipement de diagnostic: boîtiers en polycarbonate pour sondes à ultrasons, analyseurs sanguins ou accessoires d'IRM - options transparentes permettent l'inspection visuelle des composants internes.

- Produits de soins aux patients:

- Supports orthopédiques (polyuréthane thermoplastique, TPU) légers et conformes aux contours du corps.

- Doublures et contenants pour échantillons (HDPE, polyéthylène haute densité) jetables et résistants aux produits chimiques.

- Laboratoire: plateaux personnalisés pour pipettes, microscopes ou tubes à épreuve - la formation sous vide assure un ajustement cohérent pour les systèmes de laboratoire automatisés.

Note de conformité clé : Les machines utilisées pour des applications médicales nécessitent des cadres en acier inoxydable (pour résister à la corrosion) et des systèmes de vide filtrés par HEPA (pour éviter la contamination par des particules).

2.4 Cas d'utilisation pour les amateurs et les petites entreprises

Les machines de formage sous vide (modèles de banc, $500–$5,000) démocratisent la fabrication pour les entrepreneurs et les fabricants :

- Prototypage: Testez rapidement les conceptions de produits (par exemple, boîtiers d'électronique grand public, pièces de jouets) à l'aide de moules imprimés en 3D - itérez en jours au lieu de semaines.

Créer des modèles architecturaux détaillés (par exemple, façades de bâtiments, meubles) ou des répliques à échelle (par exemple, kits automobiles / aéronefs) à l'aide de feuilles minces de polystyrène.

- Merchandise personnalisée: Produire des objets de marque tels que des stands d'exposition, des porte-clés ou des cadeaux promotionnels (par exemple, des étuis de téléphone en relief).

Projets éducatifs: enseigner les principes de fabrication dans les programmes STEM - les élèves peuvent concevoir, mouler et découper des pièces pour comprendre le comportement thermoplastique.

2.5 Composants industriels et commerciaux

Au-delà des biens de consommation, le formage sous vide répond aux besoins de l'industrie lourde:

- Manipulation des matériaux: doublures de palettes, bacs à sacs et protecteurs de convoyeur (HDPE ou polypropylène) qui résistent aux chocs et aux déversements chimiques.

- Fixtures d'exposition: étagères de détail, affichages au point d'achat (POP) et boîtiers d'exposition de musée (acrylique ou PETG) pour la durabilité et la clarté.

Boîtiers électroniques: Boîtiers imperméables pour capteurs extérieurs, éclairage LED ou commandes industrielles (PVC ou polycarbonate) répondant aux normes IP67 / IP68.

3. Compatibilité matérielle

La polyvalence du formage sous vide découle de sa capacité à traiter tous les thermoplastiques - chaque matériau est choisi pour ses propriétés mécaniques, thermiques ou chimiques. Voici une ventilation des matériaux courants et de leurs applications idéales:

| Matériel | Propriétés clés | Adaptation à la formation sous vide | Applications idéales |

|----------------|-------------------------------------------------|-----------------------------------------------------|-----------------------------------------------------|

| PET (Polyéthylène téréphtalate) | Haute clarté, bonne raideur, recyclable | Excellent (tirages peu profonds à modérés) | Blister, plateaux alimentaires, emballage transparent |

| ABS (Acrylonitrile Butadiene Styrene) | Haute résistance aux chocs, facile à peindre/imprimer | Excellent (dessins profonds, géométries complexes) | Intérieurs automobiles, boîtiers électroniques, jouets |

| PVC (Chlorure de polyvinyle) | Résistance chimique, retardant de flamme | Bon (éviter la chaleur élevée - libère HCl) | Plateaux médicaux, raccords de tuyauterie, signalisation |

| Polycarbonate | Haute résistance à la chaleur, résistante aux éclats, transparente | Bon (nécessite des températures de chauffage plus élevées) | Panneaux aérospatiaux, lunettes de sécurité, boîtiers LED |

PP (Polypropylène) | Résistance chimique, faible densité | Bon (flexible, nécessite un refroidissement contrôlé) | Conteneurs alimentaires, boîtiers de batteries, ustensiles de laboratoire |

| FRP (Plastique renforcé en fibre de verre) | Rapport résistance-poids élevé, résistance à la corrosion | Modéré (limites de renforcement des tirages profonds) | Pièces structurelles aérospatiales, composants marins |

4. Intégration avec la formation de métaux et les processus complémentaires

Le formage sous vide est rarement utilisé isolément - sa plus grande valeur réside souvent dans la combinaison avec d'autres techniques de fabrication (par exemple, le formage des métaux, l'usinage CNC) pour créer des assemblages hybrides. Les intégrations clés comprennent :

4.1 La formation sous vide + la formation métallique

Dans l'aérospatial et l'automobile, les composants en plastique et en métal fonctionnent en tandem pour équilibrer poids et résistance:

Les panneaux en polycarbonate formés sous vide sont collés à des cadres en aluminium ou en titane - le plastique réduit le poids, tandis que le métal fournit un soutien structurel.

- Chassis automobile: le tuyau en plastique formé sous vide (pour la climatisation ou le refroidissement du moteur) est fixé à des supports en acier estampillé - la flexibilité du plastique simplifie l'installation, tandis que le métal résiste aux vibrations.

- Boîtiers électroniques: Les boîtiers ABS formés sous vide sont équipés d'inserts métalliques (par exemple, écrous filetés, dissipateurs de chaleur) via le moulage d'inserts (une variation du moulage sous vide où les pièces métalliques sont préplacées dans le moule).

Note technique: Les adhésifs ou les éléments de fixation mécaniques (par exemple, les rivets) doivent être compatibles avec les deux matériaux, par exemple, les adhésifs époxy fonctionnent pour les liaisons ABS-aluminium, tandis que les adhésifs en silicone conviennent aux plastiques sensibles à la température.

4.2 Former sous vide + usinage CNC

Les routeurs CNC ou les lasers découpent les pièces sous vide à des tolérances précises (±0,1 mm) et ajoutent des caractéristiques telles que des trous, des fentes ou des filets:

- Appareils médicaux: Un plateau PETG formé sous vide est découpé par CNC pour s'adapter aux instruments chirurgicaux, puis perqué au laser pour le drainage des fluides.

- Ductwork aérospatial: Un conduit en FRP formé sous vide est usiné par CNC pour correspondre au diamètre des tuyaux métalliques, assurant des connexions étanches.

4.3 Formation sous vide + impression 3D

L'impression 3D crée des prototypes rapides et peu coûteux de moules pour le formage sous vide, idéaux pour les essais en petits lots:

Un moule en résine imprimé en 3D (par exemple, PLA ou résine) est utilisé pour former sous vide 10 à 50 boîtiers prototypes pour un nouvel accessoire de smartphone.

- Moules personnalisés: Pour les projets ponctuels (par exemple, les répliques de musées), l'impression 3D élimine le besoin de moules en aluminium coûteux.

5. Choisir la bonne machine de formation sous vide pour vos besoins

Pour maximiser l’utilité, associer les spécifications de la machine à votre application. Facteurs clés à évaluer :

Facteur | Considérations |

|----------------------|--------------------------------------------------------------------------------|

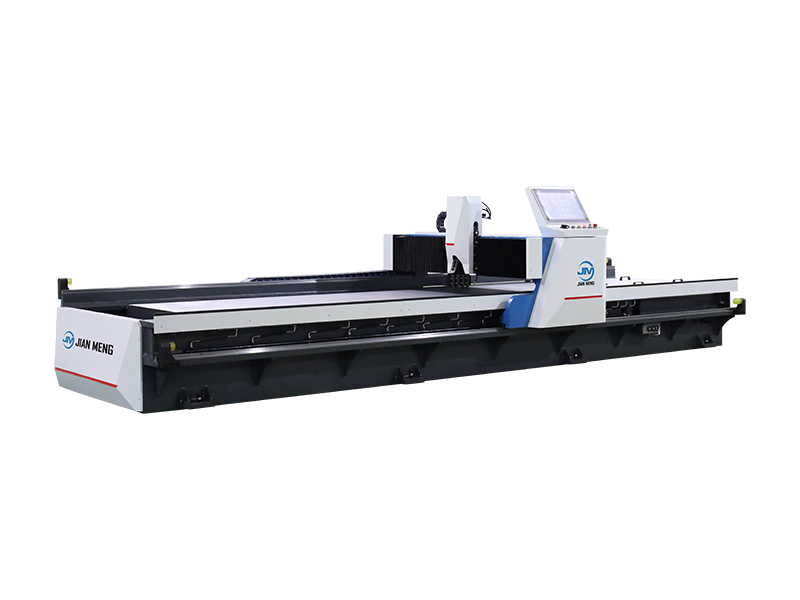

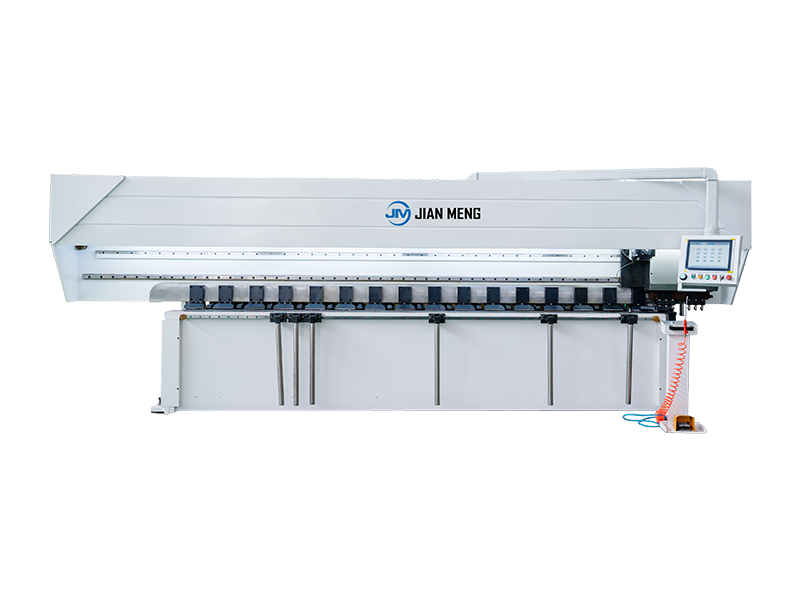

| Capacité de la taille de la feuille | Machines de banc (12 "x12" à 24 "x24") pour les petites pièces; machines industrielles (48" x 48" à 96" x 96") pour de grands panneaux (p. ex. intérieurs aérospatiaux). |

| Système de chauffage | Chauffeurs infrarouges (chauffage rapide et uniforme pour les feuilles minces); fours à convection (mieux pour les plastiques épais ou à haute température comme le polycarbonate). |

| Puissance sous vide | Pompes avec des débits de 5 à 20 CFM (pieds cubes par minute) pour des tirages peu profonds; 20-50 CFM pour les tirages profonds (>3 po de profondeur). |

| Niveau d'automatisation | Machines manuelles (abordables pour les amateurs); semi-automatique (serrage/chauffage automatique, démolage manuel) pour les petites entreprises; entièrement automatique (chargement/découpage intégré) pour la production en volume élevé. |

Assurez-vous que la machine répond à votre type de moule (mâle/femelle, imprimé en 3D/aluminium) et à votre hauteur (généralement de 2 à 12 po pour les modèles de banc). |

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian