Les traînes de rétrécissement de tôles sont des équipements de contouration spécialisés conçus pour la déformation plastique de précision de la tôle, permettant la création de courbes complexes, de rayons et de formes composées sans enlèvement de matériau (coupe) ou joint (soudure). Contrairement aux outils de pliage (qui forment des angles linéaires) ou aux roues anglaises (qui étendent de grandes surfaces plates), les barettes rétractrices excellent à la déformation localisée et contrôlée, ce qui les rend indispensables pour les industries nécessitant un contour à tolérance serrée, telles que la restauration automobile, le sous-assemblage aérospatial et la fabrication de métaux sur mesure. Cet aperçu technique présente leurs principes de fonctionnement, leur classification des équipements, leurs applications et leurs meilleures pratiques pour établir une compréhension fondamentale de leur rôle dans le traitement des métaux moderne.

Au cœur, les batailles rétractrices manipulent la tôle par l'intermédiaire de deux mécanismes de déformation complémentaires - rétraction par compression et étirement par traction - en utilisant des assemblages de mâchoires interchangeables. Le processus repose sur l'application de force localisée pour éviter la défaillance globale du matériau (par exemple, fissurement, rides) tout en préservant l'intégrité structurelle.

1.1 Mécanisme de rétrécissement

Le rétrécissement réduit la superficie en section et la longueur de la surface de la tôle grâce à une compression plastique contrôlée:

- Conception de mâchoire: les mâchoires rétractrices présentent des surfaces dentées ou rainées (pour saisir le métal sans glissement) et un profil conique qui concentre la force sur une bande de matériau étroite (généralement de 5 à 15 mm de large).

- Application de force: Lorsqu'elle est activée, les mâchoires serrent le métal et le tirent vers l'intérieur, comprimant le matériau le long de la ligne de contour. Cela raccourcit la longueur du métal, le faisant courber vers l’extérieur (par exemple, formant un rayon convexe sur un pare-brise de voiture).

- Limites de matériau: efficace pour les métaux ductiles (p. ex. acier à faible teneur en carbone 1018, aluminium 3003) avec des valeurs d'allongement > 15%; inapproprié pour les alliages fragiles (p. ex., fonte, acier riche en carbone > 0,8 % C) en raison du risque de fissuration.

1.2 Mécanisme d'étirement

L’étirement augmente la surface et la longueur de la tôle par une force de traction localisée :

- Conception de la mâchoire: les mâchoires de trame utilisent une surface de contact plus large et plus lisse (pour distribuer la force de manière uniforme) et un mécanisme à came qui tire le métal vers l'extérieur lorsque les mâchoires s'ouvrent.

- Application de force: les mâchoires saisissent le métal et s'étendent latéralement, étirant le matériau le long de la ligne de contour. Cela allonge la longueur du métal, le faisant courber vers l’intérieur (par exemple, formant un rayon concave sur un panneau de capot d’avion).

- Considération clé: L'étirement doit être incrémental (1-2 mm par passage) pour éviter le cou (amincissement localisé > 20%), ce qui affaiblit le matériau.

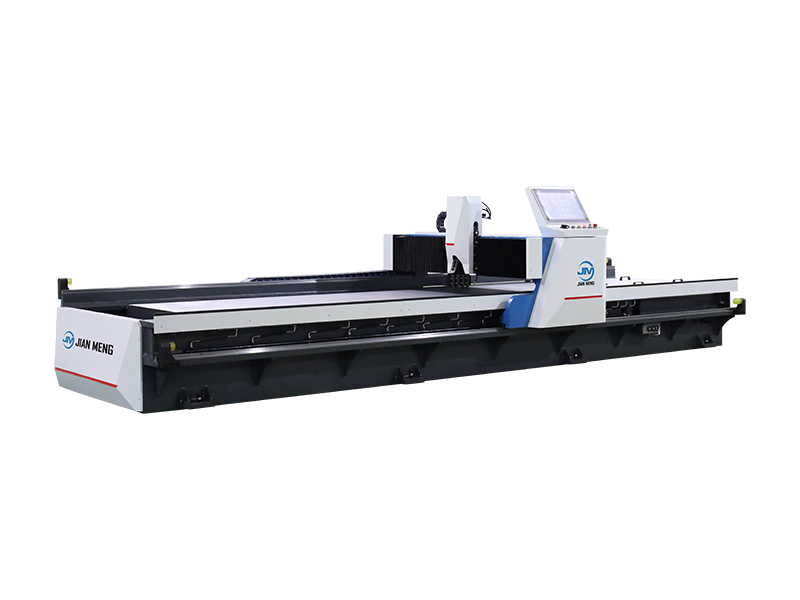

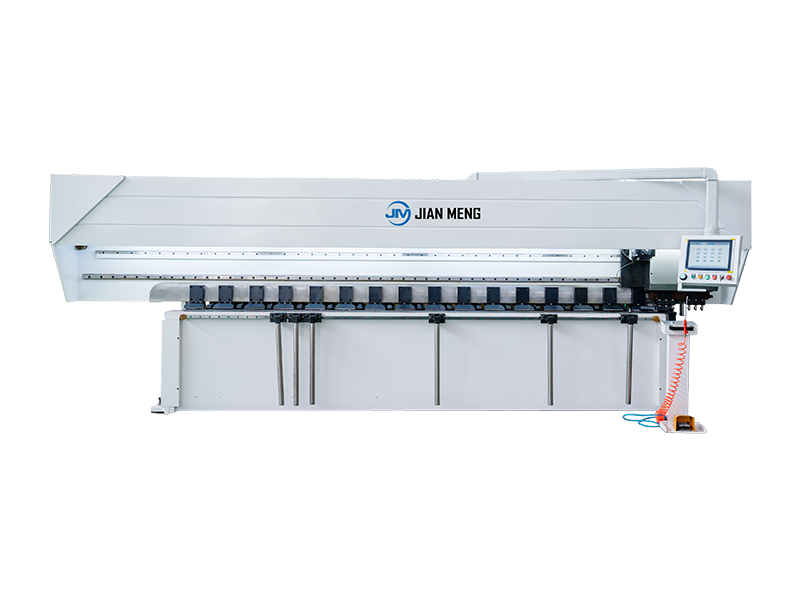

2. Classification des trames rétractrices

L'équipement est classé en fonction de la source d'alimentation et de la configuration de la mâchoire, chacune adaptée aux charges de travail spécifiques, aux épaisseurs des matériaux et aux exigences de précision.

2.1 Par source d'énergie

| Type | Principe de fonctionnement | Spécifications techniques | Applications idéales |

|-------------------------|-----------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------|

| Manuel (Mécanique) | Leverage (avantage mécanique: 15:1 à 25:1) pour générer une force de serrage. Epaisseur maximale du matériau: 1,2 mm (acier), 2 mm (aluminium); Force de sortie: 2–5 kN. | Projets de loisirs, travaux sur mesure en petits lots, réparations. |

| Pneumatique | L'air comprimé (0,6-0,8 MPa) entraîne un piston pour actionner les mâchoires; pression réglable. Epaisseur maximale du matériau: 3 mm (acier), 4 mm (aluminium); Force de sortie: 8–15 kN. | Fabrication à volume moyen (p. ex. ateliers automobiles). |

| Hydraulique | Cylindre hydraulique (10-30 MPa) fournit une force élevée et constante; pression régulée. Epaisseur maximale du matériau: 6 mm (acier), 8 mm (aluminium); Force de sortie: 20–50 kN. | Utilisation industrielle lourde (par exemple, sous-assemblages aérospatiaux). |

2.2 Par configuration de mâchoire

La conception de la mâchoire dicte la capacité de l'outil à manipuler différentes tailles de matériaux et types de contours:

- Mâchoires standard: 25-50 mm de large; pour le contourage à usage général (par exemple, rayons de 90° sur des supports de tôle).

- Mâchoires de gorge profonde: 75-150 mm de profondeur de la gorge; pour la mise en forme de grandes feuilles ou l'accès à des zones difficiles d'accès (p. ex. puits de fendre intérieurs).

- Mâchoires spécifiques au rayon: préformées pour créer des rayons fixes (par exemple, R = 10 mm, R = 25 mm); élimine les essais et erreurs pour les pièces répétitives.

- Ensembles de mâchoires interchangeables: Changement rapide (échange de 1 à 2 minutes) entre mâchoires rétractrices / trames; idéal pour des projets à contour mixte (par exemple, combinant des courbes convexes/concaves sur une seule pièce).

3. Applications industrielles de base

Les traînes rétractrices sont appréciées pour leur capacité à produire des formes non linéaires et à tolérance étroite que d'autres outils ne peuvent pas réaliser efficacement. Voici leurs cas d'utilisation les plus critiques, avec des exigences techniques:

3.1 Restauration et personnalisation automobile

- Tâches: façonner les fenders, les peaux de porte et les contours du capot; réparation des panneaux endommagés par la rouille (p. ex., restauration des muscle cars des années 1960).

- Exigences techniques: Tolérance ± 0,5 mm pour l'alignement du panneau; compatibilité avec l'acier doux (calibre 18-22) et l'aluminium (calibre 16-18).

- Exemple: Utilisation d'un rétracteur pneumatique avec mâchoires de gorge profonde pour former une courbe convexe de 30° sur un pare-brise en acier de 1,5 mm, assurant l'alignement avec le châssis d'origine.

3.2 Sous-assemblage aérospatial

- Tâches: Fabrication de conduits, de panneaux de capot et de composants structurels intérieurs (par exemple, cadres de sièges d'avions).

- Exigences techniques: Tolérance ± 0,1 mm (selon la norme aérospatiale AS9100); compatibilité avec les alliages d'aluminium (6061-T6, 2024-T3) et le titane (Ti-6Al-4V, calibre mince).

- Exemple: Trappes hydrauliques avec mâchoires spécifiques au rayon (R=15 mm) pour former des courbes concaves sur un tuyau en aluminium 6061-T6 de 2 mm, évitant un amincissement du matériau > 5%.

3.3 Fabrication métallique sur mesure

- Tâches: Création d'éléments architecturaux (par exemple, balustrades courbes, panneaux décoratifs), enceintes industrielles et composants marins (par exemple, garniture de coque de bateau).

- Exigences techniques: polyvalence à travers les matériaux (acier, aluminium, cuivre); Capacité à manipuler des épaisseurs variables (0,8-4 mm).

- Exemple: rétrécisseur manuel avec mâchoires interchangeables pour transformer le cuivre de 1 mm en luminaire personnalisé, combinant des courbes convexes et concaves.

4. Meilleures pratiques d ' exploitation technique

Pour obtenir des résultats cohérents et de haute qualité, il faut respecter les contrôles de processus et les techniques spécifiques aux matériaux :

4.1 Configuration pré-opérationnelle

1. Préparation matérielle:

- Débroyer tous les bords (pour éviter les dommages à la mâchoire); marquer les lignes de contour avec un outil de scribing (en utilisant un modèle pour la répétibilité).

- Mettre à l'essai un morceau de débris du même matériau/épaisseur pour étalonner la force (par exemple, 5 kN pour l'aluminium de 1 mm, 12 kN pour l'acier de 3 mm).

2. Sélection de la mâchoire:

- Utiliser des mâchoires dentées pour les métaux épais / doux (par exemple, l'aluminium) pour éviter le glissement; mâchoires lisses pour les métaux minces/durs (p. ex. acier inoxydable) pour éviter le mariage de surface.

- Alignez les mâchoires parallèlement à la ligne de contour (±1°) pour assurer une déformation uniforme.

4.2 Contrôles en cours

1. Déformation croissante :

- Appliquer 1-2 mm de rétrécissement/étirement par passage; éviter une déformation excessive (par exemple, le rétrécissement > 5 mm en un seul passage provoque des rides).

- Faites tourner la pièce de 5 à 10° entre les passages pour des courbes composées (par exemple, une forme "S"), en veillant à ce que la force soit répartie de manière uniforme.

2. Correction des défauts:

- Ridage (rétrécissement): Réduire le chevauchement de la mâchoire de 20% et appliquer une force plus légère; étendre les zones adjacentes pour redistribuer le matériel.

- Necking (étirement): Réduire la force de 30% et utiliser des passes plus courtes; rétrécir le côté opposé pour rétablir l'épaisseur.

4.3 Inspection post-opérationnelle

Mesurer la précision du contour avec un radiomètre ou une machine de mesure de coordonnées (CMM) pour vérifier la conformité à la tolérance.

- Vérifier les défauts matériels (p. ex. fissures, amincissement) à l'aide d'un épaisseurmètre (cible: < 10% de perte d'épaisseur pour les pièces structurelles).

5. Protocoles d'entretien et d'étalonnage

Prolonger la durée de vie des équipements et assurer une performance constante nécessite une maintenance proactive :

5.1 Entretien de routine (par 50 heures de fonctionnement)

- Nettoyage: Enlevez les rabais métalliques / débris des mâchoires à l'aide d'une brosse à fil; Essuez les lignes hydrauliques/pneumatiques pour vérifier les fuites.

- Lubrification: appliquer la graisse à base de lithium aux points de pivot (charnières de mâchoire, connexions de levier); utiliser de l'huile d'outil pneumatique (ISO VG 32) pour les composants pneumatiques.

5.2 Entretien préventif (pour 500 heures de fonctionnement)

- Inspection de la mâchoire: vérifier l'usure des dents (remplacer les mâchoires si les dents sont aplaties > 30%); vérifier l'alignement de la mâchoire avec un bord droit (ajuster si le désalignement est > 0,2 mm).

- Service du système d'alimentation :

- Pneumatique: Remplacez les filtres à air et contrôlez les régulateurs de pression (étalonner à 0,7 MPa).

- Hydraulique: Changer l'huile (huile hydraulique ISO VG 46) et remplacer les filtres; les vannes de soulagement de pression d'essai (assurez-vous qu'elles se déclenchent à 110 % de la force nominale maximale).

5.3 Calibration (trimestrielle)

- Utilisez un manomètre pour vérifier la sortie (par exemple, assurez-vous qu'une trame hydraulique de 10 kN délivre 9,5 à 10,5 kN); régler les régulateurs de pression si hors spécification.

- Calibrer le parallélisme de la mâchoire à l'aide d'un palpeur (écart <0,05 mm entre les mâchoires à fermeture complète).

6. Critères de sélection du matériel

Lorsque vous choisissez une traîne rétractrice, alignez les spécifications sur les besoins techniques de votre application:

1. Épaisseur et type de matériau: Sélectionnez un modèle avec une sortie de force correspondant à votre matériau max (par exemple, 15 kN pour l'acier de 3 mm, 5 kN pour l'aluminium de 1 mm).

2. Exigences de précision: Modèles manuels pour la tolérance de ±1 mm; pneumatique/hydraulique pour ±0,1–0,5 mm.

3. Volume de production: Manuel pour <10 pièces/semaine; pneumatique pour 10 à 50 pièces/semaine; hydraulique pour > 50 pièces/semaine.

4. Constraints de l'espace de travail: Modèles manuels (poids: 5-15 kg) pour une utilisation sur banc; pneumatique/hydraulique (poids: 50-200 kg) pour les installations au sol.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian