Une analyse complète des procédés de formage des métaux: technologies de base et scénarios d'application

Temps de libération:2026-04-22

Visites:113

Le formage des métaux est une technologie clé pour la fabrication de pièces ou de produits en modifiant la forme, la taille et les propriétés des métaux par des moyens physiques ou chimiques. Il est largement utilisé dans des industries telles que l'automobile, l'aérospatial, l'électronique et la construction. Cet article triera systématiquement les processus de base, les caractéristiques techniques et les principes de sélection de la formation de métaux, fournissant un guide de référence pour l'industrie.

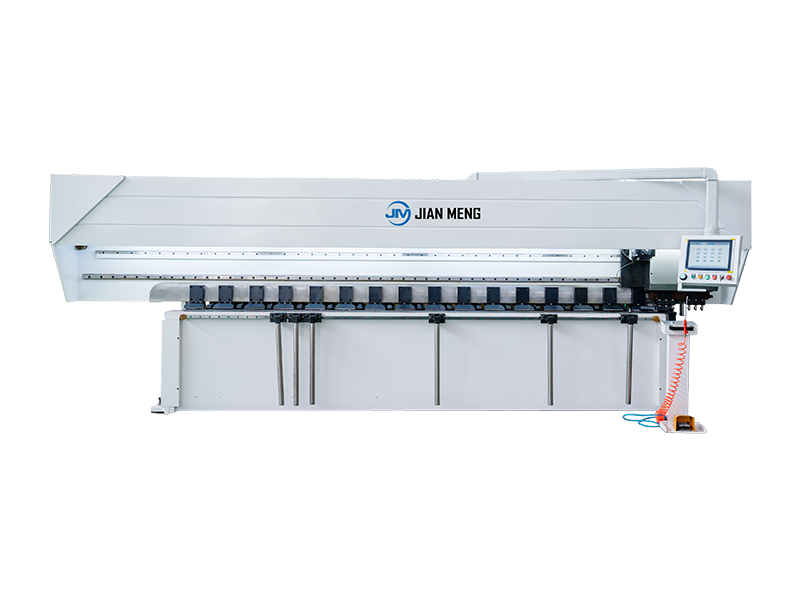

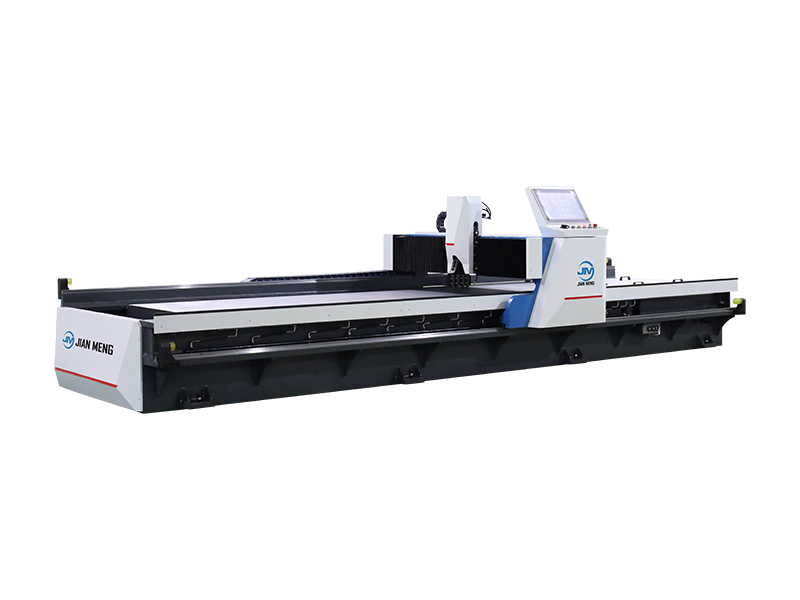

Outils de formage de métauxI. Classification des principaux procédés de formage des métaux

1. Stamping formant

L'estampage utilise des matrices et des presses pour effectuer le blanchiment, le pliage ou l'étirement sur des tôles métalliques et convient à la production de pièces à parois minces. Ses avantages résident dans une efficacité élevée et un faible coût, et il est couramment utilisé dans des scénarios de production en masse tels que les panneaux de carrosserie automobile et les boîtiers de produits électroniques.

2. Forgeage formant

Le forgeage provoque une déformation plastique des billets métalliques par martelage ou pression et est divisé en forgeage à matrice ouverte et forgeage à matrice fermé. Le forgeage à matrice ouverte convient aux pièces grandes et simples (telles que les brides éoliennes), tandis que le forgeage à matrice fermé peut fabriquer de petites pièces complexes (telles que les engrenages). Les pièces forgées ont une résistance élevée et une résistance aux chocs, ce qui rend le forgage le procédé préféré pour les composants à haute charge tels que les vilebrequins du moteur et les bielles.

3. Former la coulée

La coulée consiste à verser du métal fondu dans un moule et à former une pièce après solidification, ce qui peut produire des pièces avec des structures de cavité interne complexes (telles que des blocs moteurs). La coulée à sable a un faible coût et convient à la production en pièce unique; la coulée de précision (comme la coulée sous pression) a une haute précision et est utilisée pour des pièces de précision telles que les boîtiers de produits 3C. Cependant, les coulées sont sujettes à des défauts tels que les pores et la porosité de rétrécissement et nécessitent un traitement ultérieur.

4. Métallurgie de poudre

La métallurgie des poudres implique le pressage et le frittage des poudres métalliques en forme, avec un taux d'utilisation des matériaux allant jusqu'à 97%. Il convient pour des pièces structurelles complexes telles que des roulements et des engrenages imprégnés d'huile. Ce processus ne nécessite pas de coupe et peut directement réaliser une mise en forme près du filet, avec de vastes perspectives d'application dans des domaines émergents tels que les robots humanoïdes.

5. Rollage formant

Le laminage implique le laminage de billets métalliques à travers des rouleaux et est divisé en laminage à chaud (pour la production de plaques d'acier) et laminage à froid (pour la fabrication de feuille d'aluminium). Le laminage à chaud a une efficacité élevée mais une faible précision, tandis que le laminage à froid peut améliorer la finition de surface et la précision dimensionnelle et est la technologie de base pour le traitement des tôles métalliques.

6. Soudage formant

Le soudage relie les composants métalliques par soudage par fusion (comme le soudage à arc et le soudage au laser) ou le soudage par pression (comme le soudage à résistance) et est largement utilisé dans la fabrication de pipelines et de structures en acier.

7. Impression 3D (fabrication additive)

L'impression 3D fabrique des pièces par empilement couche par couche de poudres ou de fils métalliques, rompant les limites géométriques des procédés traditionnels. Il convient à la conception de prototypes de composants aérospatiaux complexes et à la production d'implants médicaux personnalisés. La technologie actuelle se développe vers des applications à grande échelle et multi-matériaux.

II. Facteurs fondamentaux pour la sélection du processus

1. Caractéristiques du matériau: Les alliages à faible point de fusion tels que les alliages d'aluminium conviennent à la coulée sous pression, tandis que les aciers à haute résistance sont de préférence traités par forgage.

2. Complexité de la pièce: Les pièces avec des cavités internes complexes sont de préférence produites par coulée ou impression 3D, tandis que des pièces structurées simples peuvent être formées par estampage.

3. Lot de production: Après avoir amorti le coût du moule, l'estampage / le forgeage fermé est adapté à la production à grande échelle, tandis que la coulée de sable est adaptée à la production de petits lots.

4. Coût-efficacité: La métallurgie de poudre peut réduire les déchets matériels, et l'usinage peut améliorer le taux de qualification des pièces de précision.

III. Tendances du développement technologique

La formation des métaux évolue vers le composage et l'intelligentisation. La collaboration multi-processus (comme la fusion de coulée et de forgeage), la simulation numérique (pour une conception optimisée de la matrice) et les lignes de production flexibles (avec des systèmes de changement rapide de matrice) sont devenus le centre du développement. La nouvelle génération de technologie de formage superplastique peut réaliser un contrôle de précision au niveau du micron et a un potentiel important dans le domaine de la fabrication de composants électroniques de précision.

De l'innovation de processus de base aux améliorations de fabrication intelligentes, la technologie de formage des métaux entraîne en permanence la transformation de l'industrie manufacturière. Les entreprises doivent combiner l'innovation des matériaux avec l'optimisation des procédés pour trouver le meilleur équilibre entre qualité, efficacité et durabilité pour répondre aux exigences de mise à jour constante du domaine de la fabrication haut de gamme.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian