Une analyse complète de la technologie de rainure en acier inoxydable: méthodes, techniques et scénarios d'application

Temps de libération:2026-03-25

Visites:116

La rainure en acier inoxydable est une technologie qui utilise des équipements mécaniques ou spéciaux pour traiter des rainures de tailles spécifiques sur des feuilles ou des profils. Il est largement utilisé dans des domaines tels que la décoration architecturale, l'équipement mécanique et la fabrication de produits ménagers. Un processus de rainure raisonnable peut non seulement améliorer la résistance structurale et simplifier le processus d'assemblage, mais également améliorer l'esthétique du produit. Voici une analyse systématique à partir de trois dimensions: méthodes de traitement, points clés du processus et sélection de l'application.

I. Méthodes de traitement de base et scénarios applicables

1. Méthodes de traitement mécanique

-

Machine de fraisage CNCConvient à la production en masse avec des exigences de haute précision, il peut atteindre le contrôle de profondeur au niveau de 0,02 mm par la programmation. Le système CNC prend en charge la conception de formes de rainures complexes, ce qui le rend particulièrement adapté au traitement de pièces de précision telles que les panneaux d'ascenseurs et les composants de dispositifs médicaux.

- Technologie de rainure de tournage de tour: Pour les tuyaux et pièces cylindriques, il traite les rainures annulaires à travers l'alimentation radiale de l'outil, ce qui présente des avantages importants d'efficacité dans la fabrication de connecteurs de tuyaux.

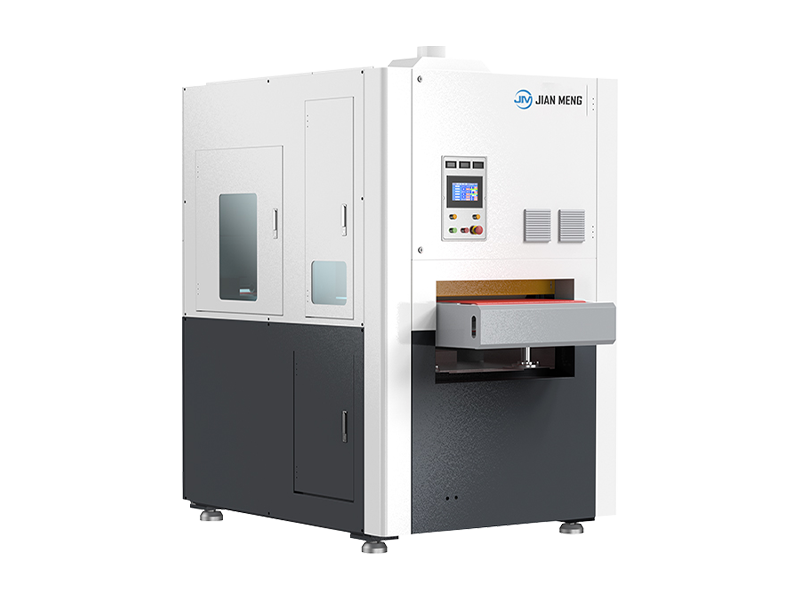

- Machine de rainure de planification hydraulique: Il utilise des pinces hydrauliques indépendantes et un système de refroidissement à haute pression pour garantir aucun déplacement du matériau pendant le traitement. Sa structure verticale peut atteindre une tolérance de profondeur de 0,02 mm, ce qui est nettement meilleur que l'équipement horizontal traditionnel.

2. Processus de coupe spéciaux

- Coupe laser: L'équipement avec une puissance supérieure à 3000W peut traiter des feuilles d'une épaisseur inférieure à 16mm, et la lisseur de surface de la section transversale peut atteindre Ra3.2μm. Il convient à la fabrication de rainures spéciales et de motifs creux.

- Coupe à jet d'eau: En ajoutant du sable de grenat à un jet d'eau à haute pression de 3800 Bar, il peut réaliser une coupe sans déformation thermique, ce qui convient aux champs sensibles aux propriétés des matériaux tels que les machines alimentaires et les équipements chimiques.

II. Éléments clés de contrôle de processus

1. Spécifications de conception pour les paramètres de rainure

- Contrôle de la profondeur: Pour une feuille épaisse de 5 mm, la profondeur maximale recommandée de rainure est de 4 mm. Pour un traitement plus profond, un processus de coupe en couches par étapes doit être choisi.

- Tolérance de largeur: Dans le traitement conventionnel, un écart de ± 0,1 mm doit être maintenu. Dans les scénarios d'assemblage de précision, il devrait être amélioré à ±0,05 mm.

2. Principes de correspondance des matériaux et de l'équipement

- Pour l'acier inoxydable 304/316, les outils en carbure sont préférés, tandis que pour les aciers ferritiques tels que 430, les outils CBN sont recommandés.

- Pour les feuilles d'une épaisseur de ≥8mm, l'équipement CNC équipé d'un dispositif de cassage de puce est recommandé. Le système d'enroulement à puce magnétique peut traiter automatiquement les déchets de traitement, augmentant ainsi l'efficacité du fonctionnement continu de plus de 30%.

3. Points clés pour le contrôle de la qualité de surface

- Après le traitement, le chanfreinage doit être effectué pour éliminer les rebures et contrôler l'angle R du bord de la rainure à 0,2 - 0,5 mm.

- Pour les pièces de précision, un processus de polissage électrolytique est recommandé pour réduire la rugosité de surface à l'intérieur de la rainure à moins de Ra0,8μm.

III. Solutions d'applications industrielles typiques

1. Champ de décoration architecturale

- Le processus de rainure en forme de V est utilisé pour les quilles de mur rideau, de sorte que le rayon d'angle de pliage est ≤0,5 mm, réalisant un effet d'épissage "pas zéro".

- La tolérance de profondeur de la rainure d'installation pour les bandes d'étanchéité du cadre de porte devrait être ≤0,3 mm pour assurer une compression uniforme de la bande en caoutchouc EPDM.

2. Domaine de fabrication mécanique

- Le processus de fraisage en spirale est utilisé pour le flux - à travers les rainures des corps de vanne hydraulique, et l'ondulation de surface est contrôlée à l'intérieur de 10μm.

- Lors du traitement des rainures de positionnement des boîtiers de roulements, l'écart d'angle droit de 90 ° devrait être < 0,05 °. Il est recommandé d'utiliser une attache de tête de fraisage à angle droit.

3. Domaine des produits ménagers

- Le processus de coupe laser est utilisé pour les rainures légères intégrées des armoires de cuisine, atteignant une précision de fente étroite de 0,5 mm.

- Lors du traitement des encoches des cadres de miroir de salle de bain, un traitement imperméable doit être effectué. Un équipement de traitement avec un dispositif de collecte de poussières est préféré.

Lors de l'exécution d'opérations de rainure, il est recommandé de suivre le principe "Trois - Fixation": fixer le cycle d'usure de l'outil (le bord de coupe doit être inspecté toutes les 20 mètres linéaires de traitement), fixer le rapport de liquide de refroidissement (une concentration d'émulsion de 8 à 10% est recommandée) et fixer le cycle d'étalonnage de précision de l'équipement (le parallélisme du rail de guidage doit être vérifié toutes les 80 heures de travail). Pour le traitement des rainures en forme spéciale, un logiciel de simulation 3D peut être utilisé pour prédire la déformation du matériau et le taux de débris peut être contrôlé à moins de 2% grâce à l'optimisation des paramètres de processus.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian