Une analyse complète des méthodes de débarrage pour les pièces usinées: technologies de base pour améliorer la précision et l'efficacité

Temps de libération:2026-01-28

Visites:111

En usinage, les rebures générées sur la surface des pièces affectent directement leur précision dimensionnelle, leurs performances d'assemblage et leur durée de vie. Les recherches montrent que le déversement des rebures peut augmenter le taux de défaillance des systèmes mécaniques de 70%, et même causer des dangers potentiels tels que le brouillage des composants hydrauliques ou les courts-circuits dans les circuits électriques. Par conséquent, le processus de débarrage est devenu un lien clé pour assurer la qualité des pièces. Cet article trie systématiquement huit technologies de débarrage courantes et leurs scénarios applicables pour aider les entreprises à optimiser le processus de production.

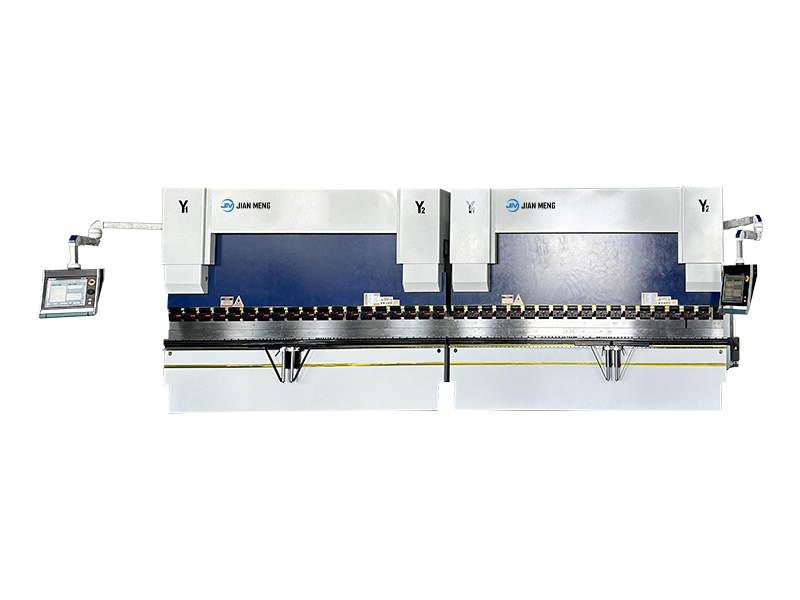

Machine débarrage métalI. Classification et application des technologies de débarrage

1. Débarrage manuel

En utilisant des outils de base tels que des fichiers et des papiers à sabler, il offre une grande flexibilité et est adapté à la production de petits lots ou de pièces avec des formes complexes. Cependant, il entraîne des coûts de main-d'œuvre élevés et il est difficile de contrôler la cohérence.

2. Débarrage mécanique d'automatisation

Le traitement par lots est réalisé grâce à des équipements dédiés (tels que des broyeurs à vibrations et des machines de polissage), avec une efficacité augmentée de 2 à 3 fois. Il convient aux scénarios de production à grande échelle, mais nécessite un investissement initial important en équipement.

3. Méthode de corrosion chimique

Cette méthode utilise des solutions acides ou alcalines pour dissoudre sélectivement les rebures et peut traiter les structures de micro-cavité interne. Cependant, un contrôle strict des rejets liquides de déchets est nécessaire pour éviter la pollution de l'environnement.

4. Déborage électrolytique

Les bornes sont éliminées avec précision par des réactions électrolytiques, ce qui convient particulièrement pour les pièces de précision en carbure cimenté. Il a un seuil technique relativement élevé et nécessite un soutien d'équipement professionnel.

5. Méthode de traitement de l'énergie thermique

La température élevée instantanée est utilisée pour fondre et éliminer les rebures métalliques, ce qui convient aux pièces en alliage à haute résistance. Cependant, la température doit être contrôlée avec précision pour éviter la déformation du matériau de base.

6. Ultrasons - Processus assisté

Les micro-rebures sont épluchées par des vibrations à haute fréquence. Il est largement utilisé dans les domaines des dispositifs médicaux et des semi-conducteurs et peut traiter des structures d'écart difficiles à atteindre avec des outils traditionnels.

7. usinage de précision laser

Les faisceaux laser à haute énergie sont utilisés pour vaporiser instantanément les rebures, avec une précision atteignant le niveau du micron. Il a progressivement remplacé certains équipements importés et est devenu une solution importante dans le domaine de la fabrication de précision.

8. Technologie de finition abrasive magnétique

En utilisant le mouvement dynamique des abrasifs magnétiques dans un champ magnétique, des surfaces courbes complexes et des micro-trous peuvent être traités simultanément, et l'efficacité de traitement est plus de 40% supérieure aux méthodes traditionnelles.

II. Éléments fondamentaux de la sélection de la technologie

- Compatibilité du matériau: Pour les métaux doux tels que l'alliage d'aluminium, la finition abrasive mécanique ou magnétique est préférée; pour les matériaux durs et fragiles tels que l'alliage de titane et la céramique, le traitement laser ou électrolytique est plus approprié.

- Économie de processus: Pour la production en petits lots, il est recommandé d'utiliser une combinaison d'équipements manuels et semi-automatiques; lorsque la production mensuelle dépasse 10 000 pièces, le coût unitaire de l'équipement entièrement automatique peut être réduit de 60%.

- Exigences de précision: Dans le domaine aérospatial, lorsque l'exigence de précision est au niveau de 0,01 mm, les méthodes laser et électrolytiques ont plus d'avantages; pour les composants industriels classiques, des solutions économiques telles que le broyage par vibration peuvent être adoptées.

- Conformité environnementale: La méthode chimique nécessite un système de récupération de liquides résidus; la méthode d'énergie thermique doit être équipée d'un dispositif de traitement des gaz d'échappement pour répondre aux réglementations environnementales.

III. Tendances du développement industriel

Dans le domaine de l'équipement haut de gamme, les entreprises nationales accélèrent la percée des barrières techniques. Par exemple, la nouvelle machine de coupe de fil lente CNC à six axes a atteint l'autonomie, avec une efficacité de traitement trois fois supérieure à celle des équipements traditionnels et une précision atteignant le niveau du micron. Dans le domaine du traitement laser, l'équipement domestique remplace progressivement les produits importés, aidant les entreprises manufacturières à économiser jusqu'à 80% des coûts d'achat d'outils. Avec la mise à niveau intelligente, les lignes de production de débarrage automatisées intégrées à l'inspection visuelle deviendront la solution principale, favorisant le développement continu de l'industrie manufacturière vers une haute qualité et une haute efficacité.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian