Analyse des fonctions de base des machines de finition des métaux et guide de sélection: équipement clé pour améliorer l'efficacité du traitement

Temps de libération:2026-01-07

Visites:117

En tant qu'équipement important dans le domaine de la transformation des métaux, les machines de finition des métaux sont largement utilisées dans des domaines tels que la fabrication mécanique, la réparation de pièces automobiles et le traitement de précision aérospatial. Leurs fonctions principales sont de réparer, de remodeler et d'effectuer un traitement fin sur des pièces métalliques, améliorant ainsi la qualité de l'apparence et la précision dimensionnelle des produits. Cet article effectuera une analyse approfondie des fonctions de base, des types courants et des techniques de sélection de tels équipements pour aider les entreprises à optimiser leurs processus de production.

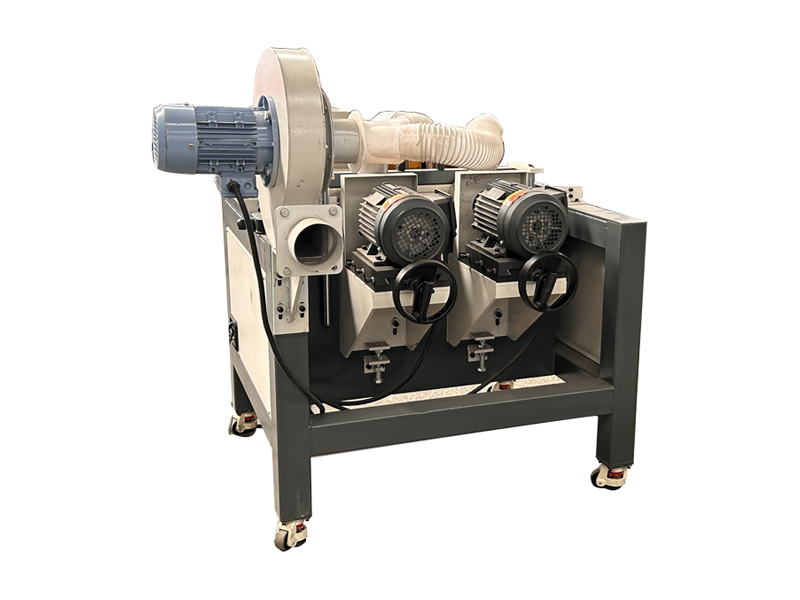

Système de débarrage et d'arrondissement

Cinq fonctions de base des machines de finition des métaux

1. Débarbage: Pour les rebures sur la surface des pièces de travail après la coulée, la coupe ou l'estampage, les coupeurs rotatifs à grande vitesse sont utilisés pour les nettoyer rapidement, évitant les erreurs d'assemblage ou les risques de sécurité causés par les rebures dans les processus ultérieurs.

2. chanfreinage de précision: les coupes chanfreinantes professionnelles sont utilisées pour traiter les bords des pièces à travail dans un bisel de 0,1 - 1,5 mm. Cela améliore non seulement l'attrait esthétique des produits, mais réduit également le risque de rayures pour les opérateurs causées par des bords pointus.

3. Polissage de surface: les machines de finition équipées de roues de polissage de mailles différents peuvent atteindre des effets multi-niveaux du broyage de base au miroir - traitement de finition. Ils conviennent particulièrement pour les champs ayant des exigences strictes en matière de rugosité de surface, tels que les dispositifs médicaux et les moules de précision.

4. Correction de la déformation: Grâce au système de réglage de la pression, le pliage et la déformation des pièces métalliques peuvent être remodelés avec précision pour restaurer la forme géométrique originale des pièces de travail, ce qui est particulièrement adapté aux scénarios de réparation de tôles automobiles.

5. Fine - optimisation du traitement: les modèles haut de gamme intégrés avec un système de rétroaction de mesure peuvent atteindre une précision de traitement de ± 0,01 mm, améliorant considérablement la cohérence dimensionnelle et l'adaptabilité de l'assemblage des pièces de travail.

Classification des modèles courants et des scénarios d'application

Selon le degré d'automatisation, le marché actuel est principalement divisé en trois catégories:

- Type manuel: Le chemin de traitement est contrôlé par l'opérateur. Il convient à la production personnalisée de petits lots ou à l'utilisation dans les ateliers de réparation. Les avantages sont le faible coût de l'équipement et l'adaptabilité aux pièces en forme irrégulière, mais cela nécessite un haut niveau de compétences de l'opérateur.

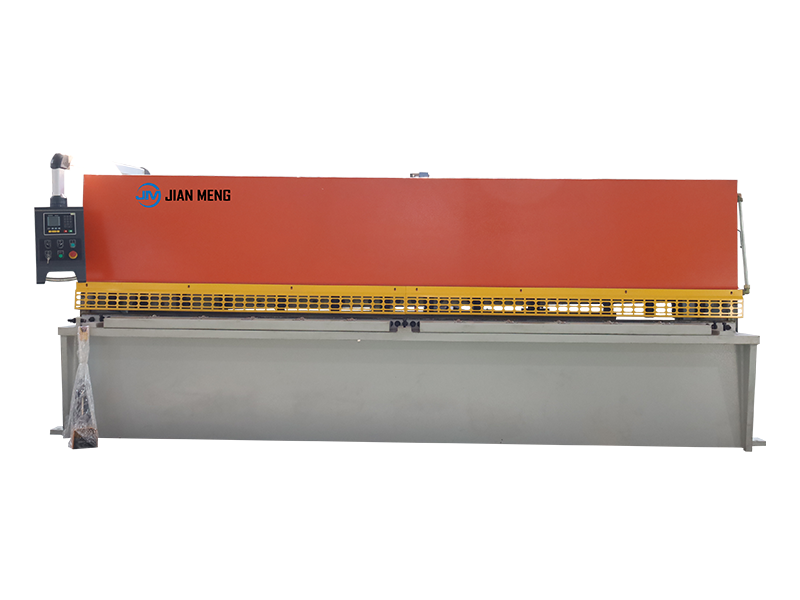

- Semi-automatique Type: La trajectoire de l'outil est contrôlée par des programmes prédéfinis, et l'opérateur est responsable du chargement et du déchargement des pièces de travail et du réglage des paramètres. Ce type équilibre efficacité et flexibilité et convient aux besoins de traitement par lots des moyennes entreprises.

- Type entièrement automatique: équipé d'un système de liaison multi-axe et d'un module de positionnement visuel, il peut réaliser une production automatisée continue. La plupart de ces appareils sont équipés de fonctions de détection intelligentes, qui peuvent corriger les erreurs de traitement en temps réel. Ils conviennent particulièrement à la fabrication à grande échelle de pièces automobiles et de produits électroniques 3C.

Points clés pour sélectionner les configurations clés

1. Performance de la broche: Il est recommandé de choisir un moteur à fréquence variable avec une plage de vitesses de 500 - 15000 tr/min, qui peut répondre aux besoins de traitement rugueux tels que le débarrage et également prendre en compte le processus de polissage à grande vitesse.

2. Compatibilité de l'outil: L'équipement de haute qualité devrait soutenir un système d'outils de changement rapide et être compatible avec divers outils de traitement tels que les freseuses de carbure, les brosses de diamant et les brosses de nylon.

3. Système de fixation: les fixations hydrauliques/pneumatiques avec une conception modulaire peuvent fixer de manière stable des pièces de travail en forme irrégulière. En combinaison avec un système de positionnement à point zéro, le temps de serrage peut être réduit de plus de 90 %.

Stratégies d'achat et d'entretien d'équipements

Lors de l'achat, il faut se concentrer sur les points suivants: la dureté du matériau de traitement (il est recommandé de choisir un modèle dédié pour des matériaux tels que l'acier inoxydable et l'alliage d'aluminium), la production quotidienne (pour la production par lots, les modèles avec chargement et déchargement automatiques sont préférés) et les limitations du site (les conceptions compactes sont plus adaptées aux ateliers de petites et moyennes tailles). Pour l'entretien quotidien, un système d'entretien à trois niveaux devrait être établi: les opérateurs devraient nettoyer quotidiennement les puces métalliques et vérifier le système de lubrification; l'équipe technique doit détecter l'erreur d'épuisement radial de la broche mensuellement; et la précision de positionnement du système de commande numérique doit être calibrée chaque année.

En tant qu'équipement de base dans la fabrication moderne, la sélection raisonnable et l'application efficace des machines de finition des métaux affectent directement la capacité de contrôle de qualité et le coût de production d'une entreprise. Les entreprises devraient établir un système d'évaluation scientifique de l'équipement basé sur leurs propres caractéristiques de produit, sélectionner des modèles appropriés en fonction des exigences de la technologie de traitement et, en même temps, établir des procédures d'exploitation normalisées pour maximiser le potentiel de l'équipement.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian