Une analyse complète des processus de formation de tôles: méthodes de fabrication du bois aux matériaux composites

Temps de libération:2025-10-05

Visites:192

I. Procédés de formation de feuilles à base de bois

La formation de feuilles à base de bois comprend principalement deux technologies courantes: carton de fibre et carton de particules. Dans la production de carton de fibre, le bois est d'abord découpé et les fibres sont séparées. Ensuite, des adhésifs et des agents d'étanchéité sont ajoutés. Après traitement à haute température et haute pression, une feuille de structure uniforme est finalement formée. Sa performance dépend de la qualité des fibres et de la quantité d'adhésif utilisée. Pour les panneaux de particules, le bois est transformé en particules, séché, puis collé. Les particules sont posées dans un moule et formées, suivies d'un pressage à chaud. Le processus de collage utilise généralement des méthodes de revêtement à rouleaux ou de collage par pulvérisation pour assurer la résistance à la liaison entre les particules. La température et la pression dans l'étape de pressage à chaud affectent directement la densité et la stabilité de la feuille.

II. Technologies de formation de tôles métalliques

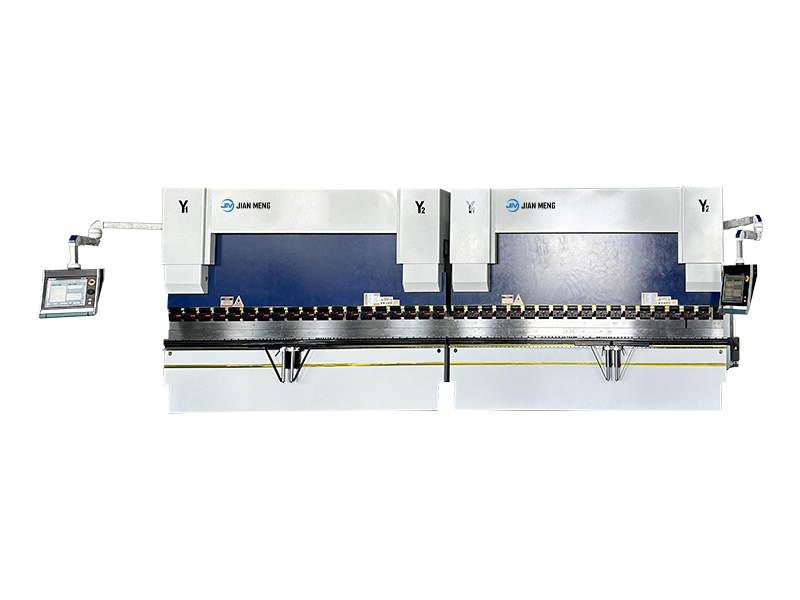

Le traitement des tôles métalliques comprend des étapes clés telles que le laminage, l'estampage et le traitement de surface. Le processus de laminage est divisé en laminage à chaud et laminage à froid. Dans le laminage à chaud, les billets d'acier sont traités à des températures élevées et laminés en continu en tôles d'acier de l'épaisseur requise. Il est très efficace mais produit des feuilles avec une surface relativement rugueuse. Le laminage à froid est effectué à température ambiante et peut produire des produits avec une haute précision et une surface lisse. L'estampage comprend des processus tels que l'étirage profond et le pliage. Le dessin profond utilise un moule pour étirer une ébauche plate dans une pièce creuse et convient à des pièces avec des structures complexes. Le pliage réalise la formation d'angle par des techniques de pliage par presse ou de pliage par rouleau. Les contraintes de traction extérieures et de compression intérieures doivent être contrôlées pour éviter les fissures. Le traitement de surface utilise souvent des procédés de galvanisation, de phosphate ou de chromate pour améliorer la résistance à la corrosion et l'adhésion.

III. Méthodes de formation de feuilles en plastique et en mousse

Les feuilles en plastique sont généralement formées par le procédé d'extrusion. Les matières premières en plastique séchées sont fondues sous haute température et haute pression puis extrudées à travers un moule pour la mise en forme. Les feuilles de plastique en mousse sont divisées en technologies de moussage par compression et de moussage interne. Dans la première, des particules de polystyrène sont placées dans une cavité de moule, et de la vapeur est introduite pour les faire se lier et solidifier. Dans ce dernier, un canal d'écoulement spécial est utilisé pour former une structure interne uniformement moussée en une seule étape sous pression et température. Les feuilles de mousse rigide de polyuréthane sont produites sur une ligne de production continue. Les matières premières moussantes sont pulvérisées sur la surface du film de substrat et rapidement façonnées par une presseuse pour obtenir des feuilles à haute résistance avec des surfaces rugueuses des deux côtés.

IV. Traitement des feuilles composites et des matériaux spéciaux

Le moulage des composites en résine époxy repose sur le procédé de pultrusion. Les matériaux renforcés par des fibres sont imprégnés dans un réservoir de colle puis progressivement façonnés à travers un moule de préformage et un moule de formage. Un dispositif de traction assure une production continue. Les feuilles de profils en fibre de carbone utilisent une technologie progressive de pressage à chaud. La feuille est déformée par étapes pour approcher la section idéale et assurer une épaisseur de paroi uniforme. Les fibres végétales ou les feuilles de paille sont fabriquées en mélangeant des matériaux tels que le sulfate de magnésium et les cendres volantes, en les versant dans un moule pour le durcissement et en se combinant avec un adhésif respectueux de l'environnement à base d'alcool polyvinylique pour obtenir des fonctions étanches et ignifuges.

V. Processus innovants pour améliorer l ' efficacité et les performances

Le pressage à chaud à jet de gaz à haute température chauffe rapidement les matériaux de fibre à travers le gaz comprimé, raccourcissant considérablement le cycle de pressage à chaud et convient au traitement efficace des fibres non végétales. La technologie de formage à coup utilise des coups d'acier à grande vitesse pour impacter la surface métallique, générant une contrainte de compression pour former une surface courbe. Il est couramment utilisé dans la fabrication de panneaux muraux d'avions et a les deux avantages de former et d'améliorer la résistance à la fatigue. Le pliage par étirement implique le pliage du profil après pré-étirement, ce qui améliore la distribution des contraintes et convient à la fabrication de composants d'aéronefs de haute précision tels que les cadres anneaux et les cordons.

Grâce à la sélection et à l'application raisonnables des procédés ci-dessus, la technologie de formage de tôles peut répondre aux divers besoins des industries telles que la construction, l'aviation et l'automobile, et promouvoir l'optimisation continue des performances des matériaux et de l'efficacité de production.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian